ALUMINIUM

Bien qu’il ne soit passé dans le domaine industriel qu’à la fin du XIXe siècle, après la découverte par Paul Louis Toussaint Héroult et Charles Martin Hall du procédé de fabrication par électrolyse, l’aluminium est devenu le premier des métaux non ferreux. Sa légèreté, son inaltérabilité pratique, sa bonne conductibilité électrique et thermique, sa facilité de décoration et la grande résistance mécanique de certains alliages lui donnent des débouchés tels, dans les transports, l’industrie électrique, l’emballage, le bâtiment et toutes les autres industries, que sa consommation a régulièrement doublé tous les huit ans depuis le début du siècle, jusqu’aux années soixante-dix.

Deux sujétions principales s’imposent à l’industrie de l’aluminium: le minerai (de 4 à 5 t de bauxite par tonne d’aluminium) et l’énergie électrique (13 000 kWh par tonne d’aluminium).

La France a été jusqu’en 1940 le principal fournisseur de bauxite avec ses gisements du Var et de l’Hérault. Ceux-ci sont en voie d’épuisement. Les centres principaux d’extraction sont maintenant situés en Amérique latine (Jamaïque, Brésil, Suriname, Guyane), en Guinée et surtout en Australie.

Des réserves importantes et non encore complètement exploitées se trouvent en Inde, au Cameroun, en Indonésie [cf. BAUXITES]. Un très fort courant de transport de bauxite existe dans le monde. Par exemple, les États-Unis et le Canada l’importent d’Amérique centrale, le Japon depuis l’Australie, la France de Guinée et d’Australie.

La consommation importante d’énergie électrique dans le procédé électrolytique de fabrication de l’aluminium avait amené, autrefois, à toujours placer les usines d’électrolyse près des barrages chargés de les alimenter. Cette sujétion est maintenant levée, les procédés d’interconnexion permettant des échanges faciles d’énergie.

Mais de nombreux pays, dont la France, ne disposent pas de quantités d’énergie électrique suffisant à leurs besoins généraux; c’est ce qui a incité Pechiney à faire démarrer, en 1957, l’usine d’Édéa au Cameroun, profitant d’un barrage existant sur le fleuve Sanaga. Par la suite, la découverte en France du gaz de Lacq a permis, en 1960, de créer l’usine de Noguères, qui fontionnera jusqu’en 1991.

Depuis lors, cette société a monté des usines d’électrolyse en Grèce, près des mines de bauxite, aux Pays-Bas, près d’une centrale nucléaire, en Australie, près d’une centrale thermique à charbon, en Inde, dans un complexe bauxite-alumine, et au Canada avec de l’énergie hydraulique.

1. Situation économique de l’industrie de l’aluminium

C’est après la découverte du procédé électrolytique de fabrication que l’industrie de l’aluminium se développe rapidement (tabl. 1).

L’aluminium est devenu, dès 1960, le premier des métaux non ferreux (tabl. 2).

La production d’aluminium d’électrolyse est concentrée, soit dans les pays industrialisés à forte consommation (États-Unis, ex-U.R.S.S., Europe occidentale), soit dans des pays peu consommateurs, mais à énergie hydroélectrique abondante et à bon marché (Canada, Norvège), soit maintenant par de nouveaux producteurs à prétexte politique (Égypte, Bahreïn; tabl. 3).

En France, entre 1982 et 1992, Pechiney a réduit de dix à cinq le nombre d’usines d’électrolyse (en particulier, l’usine de Noguères, dans les Pyrénées-Atlantiques, a été fermée en 1991), tout en maintenant la capacité annuelle de production installée à 450 000 tonnes. Ses deux principales usines sont situées à Saint-Jean-de-Maurienne, en Savoie (usine totalement rénovée d’une capacité annuelle de production de 122 000 t) et à Dunkerque dans le Nord (usine mise en service au début de 1992, d’une capacité annuelle de production de 215 000 t).

2. Applications de l’aluminium et de ses alliages

Les très nombreuses applications de l’aluminium découlent de sa légèreté, jointe à la résistance mécanique élevée de certains alliages (transports), de sa bonne conductibilité électrique (conducteurs) et thermique (ustensiles de ménage), de sa résistance à la corrosion et de ses facilités de décoration (bâtiment).

La consommation en aluminium d’électrolyse des différents secteurs d’activité est très variable suivant les pays, et régulièrement en fonction du temps. En 1990 et pour les principaux pays industrialisés, cette répartition est donnée par le tableau 4.

De même, la consommation d’aluminium dans les divers pays varie beaucoup, selon qu’ils sont ou non producteurs et selon le pouvoir d’achat des habitants, cette consommation par habitant ayant d’ailleurs tendance à augmenter régulièrement (tabl. 5).

3. Historique

L’alun, déjà décrit par Pline l’Ancien, est le plus anciennement connu des composés d’aluminium. Au XVIIIe siècle, Guyton de Morveau nomme «alumine» la base particulière contenue dans l’alun. En 1807, après avoir, sans succès, cherché à isoler le métal correspondant, il le baptise «alumium»; ce terme devient ensuite «aluminum», encore employé aux États-Unis, puis l’usage impose «aluminium».

Hans Christian Oersted essaie, en 1824, de faire réagir l’amalgame de potassium sur le chlorure d’aluminium et isole probablement le métal. Friedrich Wöhler approfondit les travaux d’Oersted et obtient incontestablement, en 1827, une poudre grise d’aluminium.

En 1854, Henri Sainte-Claire Deville présente à l’Académie des sciences le premier lingot d’aluminium obtenu à l’état fondu. Le procédé, mis en application en 1854 dans une usine de Javel, consiste à décomposer le chlorure double d’aluminium et de sodium par le sodium, en présence d’un fondant, d’abord le spath fluor, puis la cryolithe. En 1859, la fabrication est confiée à Henry Merle, fondateur de l’usine de Salindres (Gard), berceau de l’actuelle société Aluminium Pechiney.

Cette première fabrication chimique de l’aluminium se poursuit, à Salindres, jusqu’en 1889.

En 1886, Héroult en France et Hall aux États-Unis déposent, indépendamment, leurs brevets sur la production de l’aluminium par électrolyse ignée de l’alumine dissoute dans la cryolithe fondue. C’est le procédé de base, le seul utilisé industriellement. Héroult monte sa première usine, en 1887, à Neuhausen en Suisse, berceau de la société L’Aluminium suisse.

Héroult monte en 1889 une usine à Froges (Isère) et en 1893 une autre à la Praz (Savoie). Hall monte en 1888 une usine pour la Pittsburgh Reduction Co., qui deviendra en 1907 l’Aluminum Company of America.

L’aluminium est entré dans sa phase industrielle: en 1900, plus de 1 000 t sont déjà fabriquées en France et près de 7 000 t dans le monde.

Il est employé d’abord à l’état pur, pour sa légèreté et son inaltérabilité, mais c’est la mise au point des alliages, d’une résistance mécanique plus grande, qui va être déterminante.

Conrad Claessen trouve, en 1905, la possibilité de durcir certains alliages d’aluminium par traitements thermiques. Alfred Wilm met au point industriellement le «Duralumin» (aluminium de Düren), qui durcit par une trempe à 500 0C suivie d’une maturation à température ordinaire.

Parmi les précurseurs, citons encore Aladar Pacz qui imagine en 1920 l’affinage au sodium de l’alliage «alpax» et Odam qui trouve, en 1903, les flux permettant le soudage autogène de l’aluminium.

4. Minerais d’aluminium

L’aluminium est un des éléments les plus abondants dans la croûte terrestre. Il y en aurait 8 p. 100 dans l’épipérisphère connue, de 16 km d’épaisseur; ce chiffre n’est dépassé que par l’oxygène et le silicium. L’alumine est présente dans de nombreuses espèces minérales, les plus abondantes étant les feldspaths et les produits de leur décomposition: argiles (Al23, 2 Si2, 2 H2O) et schistes. On sait maintenant extraire l’alumine des argiles, mais le procédé n’est pas économique actuellement, notamment au point de vue énergétique, et le seul minerai industriellement utilisé est la bauxite, avec deux exceptions locales à échelle limitée: la leucite en Italie et la néphéline en ex-U.R.S.S.

La bauxite blanche étant inutilisable en raison de sa teneur élevée en silice, on n’utilise que les bauxites rouges, riches en oxyde de fer, mais contenant moins de 8 p. 100 de silice. Les trois minéraux majeurs de bauxites sont utilisés: bœhmite (Al23, H2O), constituant principal des bauxites européennes; diaspore, qui se trouve dans certains gisements bœhmitiques, en Grèce par exemple; gibbsite (Al23, 3 H2O), principal constituant des bauxites africaines, américaines et asiatiques. À titre d’exemple, une bauxite rouge bœhmitique de l’Hérault contient en moyenne 54 p. 100 d’Al23, 20 p. 100 de Fe23, 4 p. 100 de Si2, 3 p. 100 de Ti2, 19 p. 100 de H2O.

La cryolithe (AlF3, 3NaF), solvant de l’alumine pour l’électrolyse, n’existe à l’état naturel qu’à Ivigtut, au sud-est du Groenland: elle est maintenant obtenue par synthèse.

5. Production de l’alumine

Divers procédés ont été utilisés, à plus ou moins grande échelle, pour extraire de la bauxite l’alumine pure nécessaire à la fabrication électrolytique de l’aluminium: procédés Deville-Pechiney, Péniakoff, Serpek, Pedersen et Haglund. Tous ont été détrônés par le procédé de Karl Joseph Bayer, appliqué dès 1893 en France à Gardanne et maintenant utilisé universellement.

Technologie du procédé Bayer

Le procédé Bayer met à profit les propriétés amphotères de l’alumine hydratée, qui entraînent des variations de solubilité de cette alumine dans les solutions de soude:

À chaud, la soude très concentrée dissout l’alumine de la bauxite, laissant les diverses impuretés insolubles; par refroidissement et dilution de la solution d’aluminate, on précipite partiellement (Al23, 3 H2O). Les eaux de lavage entrent dans le circuit pour diluer les solutions concentrées, les solutions appauvries en alumine sont concentrées par évaporation et utilisées pour un nouveau cycle (fig. 1).

La préparation de la bauxite commence par un concassage. Le séchage, inutile pour les bœhmites françaises, est pratiqué pour les gibbsites américaines et africaines; il s’y ajoute une calcination entre 450 et 500 0C si les bauxites contiennent du diaspore. Le broyage, en une poudre de 0/0,3 mm, se fait généralement en milieu humide, au sein de la liqueur sodique d’attaque.

L’attaque de la bauxite par une solution de soude a lieu dans des autoclaves cylindriques en acier de plusieurs dizaines de mètres cubes, chauffés par injection de vapeur. Pour les bauxites à monohydrate, l’attaque se fait à 230 0C (pression 3,3 MPa); pour les bauxites à trihydrate, il suffit de 140 0C (pression 0,4 MPa).

L’alumine est transformée en aluminate soluble; les oxydes de fer et de titane restent inattaqués; la silice est transformée en silico-aluminate insoluble, ce qui crée une perte en alumine et en soude et explique la nécessité de n’utiliser que des bauxites pauvres en silice.

Après dilution, pour ramener la température à 100 0C, la suspension passe dans des décanteurs; on ajoute un floculant, amidon ou fécule, facilitant la décantation du résidu insoluble qui constitue les «boues rouges». Celles-ci sont lavées par plusieurs dilutions et décantations successives puis séparées.

La liqueur filtrée d’aluminate passe dans des décomposeurs, bacs en acier cylindroconiques de 1 200 m3 et plus, pourvus d’émulseurs à air comprimé ou d’agitateurs.

On dilue, puis on catalyse l’hydrolyse par addition d’une importante «amorce» d’alumine hydratée provenant d’une précipitation antérieure. Après 50 à 100 heures, une notable fraction de l’alumine est précipitée, sous forme de trihydrate cristallin, que l’on sépare et lave sur filtres rotatifs continus.

La liqueur filtrée est réchauffée par une batterie d’échangeurs; des appareils à effets multiples évaporent toute l’eau qui a été rajoutée, afin de rétablir la concentration en soude nécessaire à l’attaque.

L’alumine devient anhydre entre 900 et 1 000 0C; elle est alors sous forme 塚 et sous diverses formes de transition, hygroscopiques et attaquables par les acides; vers 1 150 0C elle se transforme en alumine 見 (corindon) de densité 4, chimiquement inerte.

La calcination a lieu entre 1 200 et 1 300 0C dans des fours tournants. Une grande partie de l’alumine étant entraînée par les gaz de combustion, un dépoussiérage de ces gaz est effectué dans des multicyclones, puis dans des chambres de dépoussiérage électrostatique.

Le procédé Bayer appliqué aux bauxites européennes extrait en moyenne 86 p. 100 de l’alumine totale; l’énergie totale nécessaire (vapeur, électricité, fuel et gaz) est de 11,704 à 12,54 GJ, et même moins, avec les perfectionnements récents, par tonne d’alumine. La faible consommation de soude dépend essentiellement de la teneur en silice de la bauxite. Elle est de l’ordre de 0,075 à 0,1 tonne par tonne d’alumine. Les boues rouges ne sont qu’un résidu encombrant, que l’on stocke, soit à terre, soit en l’éliminant dans des fonds sous-marins.

Divers procédés de traitement des bauxites siliceuses et des argiles ont été étudiés en raison de l’absence de bauxite dans certains pays et de la crainte de l’épuisement des ressources existantes dans d’autres; aucun n’a dépassé le stade semi-industriel.

On connaît des «procédés alcalins» (procédé «chaux-soude» et procédé à l’aluminate de chaux) et des «procédés acides», dont le procédé à l’acide sulfureux, utilisé en Allemagne pendant la Seconde Guerre mondiale. Le procédé acide le plus prometteur, baptisé «Procédé H+» par ses promoteurs Pechiney et Alcan, a donné lieu à une petite usine pilote, dans laquelle toute la technologie du procédé a été étudiée et résolue. Il consiste à attaquer le minerai facilement à la pression atmosphérique par de l’acide sulfurique concentré; puis, en cours d’opération, de changer d’acide pour le milieu chlorhydrique avec lequel, après pyrohydrolyse du chlorure, l’alumine obtenue est de haute pureté. Ce procédé bien au point demeure un peu plus gourmand en énergie que le procédé Bayer.

6. Production de l’aluminium

Procédés électrolytiques

Le schéma de la production électrolytique de l’aluminium est le suivant: une cuve garnie de charbon contient de la cryolithe fondue avec quelques pour-cent d’alumine en solution. L’électrolyse de l’alumine donne de l’aluminium, qui se dépose au fond de la cuve (cathode), et de l’oxygène, qui brûle des anodes en carbone pur plongeant dans l’électrolyse.

Ce processus, imaginé par Hall et Héroult, a bénéficié de perfectionnements du matériel d’électrolyse et d’une amélioration du contrôle; ces progrès ont amené, en particulier, une augmentation régulière de la taille et de la puissance des cuves, de la cuve à 4 000 ampères d’Héroult en 1889 aux cuves à 20 000 ampères (1914), à 50 000 ampères (1936), à 100 000 ampères (1944), 150 000 ampères (1970), 175 000 ampères (1979) et 270 000 ampères dans les années quatre-vingt.

La cuve

La cuve est représentée par le schéma de la figure 2.

Le caisson en acier contient un creuset en blocs de carbone cuits, à base d’anthracite, liés entre eux par de la pâte à brasque (mélange d’anthracite et de coke métallurgique lié par un brai gras); cette pâte cuit au démarrage de la cuve. Le courant est amené par des barres cathodiques en fer, scellées à la fonte dans des rainures pratiquées à la base des blocs cathodiques.

Les côtés de la cuve sont garnis de dalles de carbone de 120 millimètres d’épaisseur, qui brûlent partiellement en service et se trouvent remplacées par un magma de bain figé et d’alumine.

On distingue deux types de cuves: à anodes précuites (fig. 2) et à anode continue Söderberg (fig. 3).

Les anodes précuites sont des blocs cuits constitués de carbone très pur (coke de pétrole ou coke de brai). Pour maintenir la densité de courant inférieure à 1 A/cm2, dans une cuve à 50 000 ampères, on utilise en France 18 anodes de 350 憐 650 millimètres, tenues par deux barres collectrices (cadre) en aluminium reliées à la cathode de la cuve précédente de la série. Aux États-Unis, on utilise un plus grand nombre d’anodes plus petites.

Le procédé Söderberg (fig. 3), appliqué dès 1926 à l’aluminium, consiste à charger de la pâte crue de coke de pétrole ou de coke de brai à 30 p. 100 de brai sec directement dans une gaine de tôle de fer qui enserre l’anode unique de la cuve; la chaleur du bain cuit cette pâte, à mesure que l’on descend l’anode pour compenser son usure. Des goujons verticaux en acier assurent à la fois l’arrivée du courant anodique et le soutien mécanique de l’anode, deux jeux de vérins permettant son réglage en hauteur et la modification de la position de la gaine. Les goujons sont relevés individuellement lorsque l’usure de l’anode a amené leur pointe trop près du bain.

L’électrolyse

La cryolithe (AlF3, 3 NaF) est un composé stable, fondant à 1 000 0C; l’alumine s’y dissout jusqu’à l’eutectique à 18,5 p. 100; en pratique, on ne dépasse pas la teneur de 8 p. 100, pour éviter des risques d’empâtement du bain.

On ajoute à la cryolithe 7 p. 100 de fluorure d’aluminium; ce bain, dit «acide», a un point de fusion un peu plus bas et surtout cette addition s’oppose à la dissolution de l’aluminium dans le bain. On ajoute encore parfois un peu de fluorure de calcium qui abaisse la température de solidification.

Un bain moyen (83 p. 100 de cryolithe, 7 p. 100 d’Al3, 5 p. 100 de Ca2, 5 p. 100 d’Al23) se solidifie à 960 0C; il est nécessaire de contrôler fréquemment sa composition pour pouvoir effectuer les corrections indispensables en fluorure (ou carbonate) de sodium ou en fluorure d’aluminium.

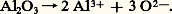

De nombreuses théories d’électrolyse ont été proposées; une des plus vraisemblables est celle qui envisage la décomposition de la cryolithe avec formation primaire de sodium à la cathode. Une théorie simplifiée ne fait pas intervenir la cryolithe dans l’électrolyse, celle-ci ne servant donc que de solvant, l’électrolyse n’étant que celle de l’alumine dissoute suivant la réaction de dissociation:

Réaction à la cathode:

L’aluminium métallique se dépose (fig. 4).

Réactions à l’anode:

qui expliquent la formation à l’anode d’une proportion 3x /2 de C2 et (1 漣 x ) de CO, proportions variables suivant les conditions de l’électrolyse.

Brûlure des cuves

Le bain contenant 8 p. 100 d’alumine à l’origine, l’électrolyse se poursuit normalement, sous une tension de 4,1 V par cuve, jusqu’à ce qu’il ne reste plus que 1,5 p. 100 d’alumine environ. À ce moment, il n’y a plus assez d’ions 2- pour alimenter l’électrolyse, qui se fait aux dépens du fluorure de sodium avec décharge d’ions - à l’anode. Cela crée une polarisation qui fait monter brusquement la tension à 40 volts; on dit que la cuve «brûle». On «déballe» la cuve en piquant, pour la faire se dissoudre, l’alumine placée sur le bain après la brûlure précédente. De 3 à 5 par 24 h il y a quelques années, les brûlures ont été réduites à 1 ou 2 aujourd’hui et les cuves modernes pilotées par ordinateurs ne brûlent pratiquement jamais.

Indépendamment de la théorie admise pour l’électrolyse, la réaction globale est la suivante:

À cette réaction correspond une tension théorique minimale d’électrolyse, à densité de courant nulle, d’environ 1,05 V.

La tension réelle minimale d’électrolyse est d’environ 1,8 V, par intervention d’une sous-dépolarisation de 0,8 V. Il faut ajouter la chute de tension par effet Joule dans le bain et les diverses chutes de tension dans les conducteurs, les blocs de fond et les anodes. On observe en moyenne: 4,1 V de tension de marche, cuve déballée, 4,25 V de tension moyenne aux barres d’une cuve, et 4,4 V de tension moyenne globale pour la série. Dans les cuves modernes, on cherche par tous les moyens à abaisser cette tension, en jouant sur la distance interpolaire anode/métal, sur le dimensionnement et le positionnement des conducteurs, etc.

Conduite des cuves

La mécanisation a réduit considérablement la main-d’œuvre nécessaire à la fabrication de l’aluminium; dans une usine moderne, il faut moins de deux heures de main-d’œuvre par tonne d’aluminium produite, en comptant la fabrication, l’entretien et la réfection des cuves alors que ce chiffre était de quinze heures en 1960 et de 200 heures en 1927: on compte, en plus, 1 h 30 par tonne pour la fonderie et la coulée en lingots.

Le «cuviste» ne surveille plus maintenant que les indications de l’ordinateur pour, éventuellement et très rarement, pallier des incidents. Le «chargeur d’alumine», au lieu de recouvrir le bain de la quantité d’alumine nécessaire au déballage suivant, se contente maintenant d’approvisionner le silo central en alumine dont l’utilisation sera ultérieurement conduite par l’ordinateur. Le «couleur» évacue l’aluminium produit, généralement chaque jour, par siphonage à dépression. Il emploie un siphon en fonte, relié à une poche étanche où l’on fait un vide partiel, pour assurer l’aspiration.

Usure des cuves

La durée moyenne de vie du garnissage d’une cuve, dit «brasquage», est de cinq ans. L’imprégnation du fond par de la cryolithe et une quantité notable de sodium métallique exige, au début, des corrections de bain au fluorure de sodium; la cuve saturée demande ensuite des additions de cryolithe; au bout de quelques années de marche, la cuve rend du sodium et les corrections de bain se font avec de la cryolithe (AlF3, 1,5 NaF), puis avec du fluorure d’aluminium.

Consommation et rendement

Pour fabriquer 1 tonne d’aluminium, on consomme en moyenne: 1 890 kg d’alumine, 400 kg d’anodes précuites, ou 500 kg de pâte Söderberg, 30 kg de fluor, sous forme de produits fluorés divers, dont 98 p. 100 sont récupérés et recyclés, et environ 13 000 kWh en basse tension.

On considère généralement le rendement Faraday, rapport de l’aluminium réellement produit à l’aluminium théoriquement prévu par la réaction. Il est, selon les cuves, toujours supérieur à 85 p. 100, et peut atteindre 90 p. 100. Le rendement en énergie est mal défini; en pratique, on caractérise mieux les cuves par leur consommation d’énergie.

L’usine d’aluminium

Dans les usines d’aluminium, il existe deux installations annexes très importantes: la centrale électrique et l’atelier d’électrodes.

L’électrolyse pose des sujétions particulières pour disposer de courant continu à forte intensité, l’existence de l’effet anodique créant des problèmes de régulation. À l’origine, on utilisait des centrales turbines-dynamos, qui avaient le gros avantage de permettre le réglage à intensité constante (qui rend chaque cuve indépendante électriquement de ses voisines) et des centrales alternateurs-dynamos. On est passé ensuite aux redresseurs à vapeurs de mercure; actuellement, on utilise uniquement des redresseurs secs, au germanium et surtout au silicium. Ces derniers, alimentés par un auto-transformateur de réglage, sont généralement limités à 700 V, tant pour la sécurité du personnel dans les séries que pour la sécurité du fonctionnement. Le réglage ne peut se faire qu’à tension constante, les cuves subissant une baisse d’intensité lorsque d’autres cuves de la série brûlent.

Il faut noter, de la centrale aux cuves, l’énormité des conducteurs en aluminium: 20 tonnes par cuve à 100 000 ampères. Ces conducteurs doivent être disposés de façon à réduire les effets magnétiques, c’est-à-dire les forces de Laplace engendrées par l’action du champ magnétique sur les courants dans le bain et le métal liquide. Ces forces provoquent une dénivellation du plan cathodique d’aluminium et surtout une agitation permanente du métal, néfaste parce qu’elle favorise sa dissolution dans le bain et abaisse ainsi le rendement du courant.

Pour fabriquer les anodes, on utilise du coke de pétrole ou de brai pour éviter de souiller l’aluminium par les impuretés du charbon.

Le coke de pétrole est d’abord séché, puis calciné à 1 400 0C (on dit «dégazé»), ce qui provoque une modification physique des grains de coke, qui évitera toute contraction lors de la cuisson ultérieure à 1 200 0C. Le coke est ensuite broyé, classé par tamisage et malaxé avec 15 p. 100 de brai sec, à une température de 150 0C environ.

Les anodes sont ensuite pressées en forme, à 100 MPa, à la presse hydraulique. La cuisson à 1 200 0C se fait dans des fours à chambres, en un cycle de trois semaines comportant: réchauffage, plein feu, refroidissement avec réchauffage de l’air de combustion et bien sûr atmosphère appauvrie en oxygène.

Pour la pâte Söderberg, le coke de pétrole séché, mais non calciné, est malaxé avec 30 p. 100 de brai sec et mis en plaquettes directement chargées sur les anodes continues. La fabrication de cette pâte peut être entièrement mécanisée.

Les cuves à 4,4 V moyens doivent être placées en série, la cathode de l’une reliée à l’anode de la suivante, de façon à absorber la tension de la centrale. Comme matériel annexe des séries, citons les grues vélocipédiques qui servent au piquage et au chargement en alumine, la machine arrache-goujons, la poche de coulée; la poche de transport, plus grande, reçoit le métal liquide transvasé, pour son transport à la fonderie; les semi-remorques-trémies assurent l’alimentation en produits fluorés et en pâte Söderberg et surtout maintenant, dans les cuves modernes, le pilotage par ordinateur, qui mesure pratiquement en permanence un certain nombre de données de fonctionnement de la cuve et commande les conditions de fonctionnement, par exemple le réglage de la distance interpolaire, l’introduction d’alumine, etc.

Dans les installations modernes, on capte les gaz sortant des cuves, car les produits fluorés et les goudrons sont nocifs et l’efficacité de récupération est très voisine de 100 p. 100. Le fluor est récupéré par filtration sur des filtres à poches, garnis d’alumine; malgré un temps de contact très court – de une à trois secondes, car le débit des fumées est important – le rendement d’adsorption du fluor est supérieur à 99 p. 100.

Dans les cuves Söderberg, une jupe, située en bas de la gaine, recueille tous les gaz sortant de la cuve. Dans les deux brûleurs de chaque cuve, on brûle la majeure partie de l’oxyde de carbone et les goudrons; un collecteur conduit les gaz à un filtre de dépoussiérage électrostatique, puis à des tours de lavage: on pulvérise de l’eau dans les premières et une solution de carbonate de soude dans la dernière. En toiture, l’air est pris par des ventilateurs et lavé par de l’eau contenant du carbonate de soude. Le mélange des solutions acides des premières tours et des solutions basiques des autres fait précipiter de la cryolithe, que l’on décante et que l’on grille pour brûler ce qui reste de goudrons. On arrive ainsi à arrêter, en moyenne, 93 p. 100 du fluor et 82 p. 100 des poussières et goudrons.

Procédés non électrolytiques

De nombreux procédés ont été essayés pour tenter de s’affranchir du procédé électrolytique classique qui consomme beaucoup d’énergie électrique.

Procédés de raffinage thermique

Le principe du procédé de raffinage thermique est fondé sur la réaction de dismutation:

découverte par Gross en 1939 et reprise par Wilmore. On a envisagé aussi le sous-fluorure AlF, le sous-oxyde Al2O et le sous-sulfure Al2S. La société canadienne Alcan a réalisé un atelier-pilote de 8 000 t/an, mais elle l’a depuis abandonné. On part de l’alliage Al-Fe-Si obtenu par réduction de la bauxite par le charbon au four électrique; cet alliage est traité par le trichlorure d’aluminium vers 1 150 0C, sous pression d’argon de 105 pascals; il se forme le monochlorure, qui va vers un condenseur plus froid, où se produit la réaction inverse et la condensation d’aluminium liquide. Le trichlorure est recyclé. Depuis, le producteur Alcoa a repris des essais pour mettre au point l’électrolyse du chlorure d’aluminium.

Un autre procédé envisagé est la dissolution dans des métaux auxiliaires. L’alliage aluminium-fer-silicium, obtenu au four électrique, est extrait par un métal fondu qui peut dissoudre l’aluminium sans dissoudre les impuretés; on purifie en refroidissant presque au point de solidification, ce qui fait cristalliser les composés d’impuretés, que l’on décante et filtre; on distille ensuite le métal auxiliaire, qui est recyclé: il reste l’aluminium pur.

Frederick Löwenstein a utilisé le zinc comme métal auxiliaire; l’I.G. Farbenindustrie le magnésium; plusieurs installations pilotes ont enfin employé le mercure.

Procédés de réduction thermique

Procédé au carbure . La réduction par le carbone :

se fait facilement au-dessus du point d’ébullition de l’aluminium (2 000 0C). Les vapeurs d’aluminium se déposent sur un métal capteur non volatil (cuivre, fer ou silicium) en formant un alliage. Les vapeurs d’aluminium peuvent également être retenues par un capteur non métallique tel que le carbure C3A14. Une usine pilote a fonctionné sur ce principe dans l’ancienne usine Pechiney de Noguères. Mais cette usine a été assez vite arrêtée, car son fonctionnement laissait prévoir une mise au point encore longue et coûteuse. Un premier four électrique triphasé à arc prépare du corindon pur par réduction partielle de la bauxite avec une quantité ménagée de charbon; dans un second four à arc le corindon est carburé et réduit à 2 400 0C, donnant un mélange spongieux de carbure d’aluminium et d’aluminium où le métal exsude au refroidissement. Le carbure est recyclé.

Cette méthode consomme malheureusement autant d’énergie électrique que l’électrolyse, mais les investissements sont deux fois moindres.

Dans le procédé au nitrure , pratiquement abandonné depuis 1930, on porte un mélange d’alumine et de carbone vers 1 750 0C dans un courant d’azote, ce qui donne le nitrure NAl solide; ce dernier est ensuite dissocié à 1 800 0C sous vide; l’aluminium se condense dans la partie froide de l’appareil.

7. Raffinage de l’aluminium

L’aluminium produit par les cuves d’électrolyse titre de 99,4 à 99,8 p. 100 d’aluminium. On peut purifier cet «aluminium ordinaire» par raffinage électrolytique.

Historique

Hoopes (1901) a la première idée du raffinage par électrolyse ignée; Betts (1905) pose le principe du raffinage électrolytique à trois couches. Hoopes, Frary et Edwards (1922) réalisent une cuve à raffinage à fond anodique en charbon; les parois latérales sont en électrolyte, solidifié par une ceinture en tôle à circulation d’eau; la couche inférieure est constituée par un alliage anodique aluminium-cuivre; au-dessus est un bain de cryolithe avec 40 p. 100 de fluorure de baryum contenant 2 à 3 p. 100 d’alumine en solution, sur lequel flotte l’aluminium raffiné; la température de marche est voisine de 1 000 0C. Le procédé n’a jamais atteint l’échelle industrielle.

C’est en 1932 que Gadeau met au point le procédé industriel de raffinage, en adoptant un bain chloro-fluoré, qui permet une marche à 750 0C et admet des cuves à parois latérales isolantes en briques de magnésie, qui seraient attaquées par la cryolithe à 1 000 0C, mais ne le sont pas à 750 0C par un bain à 60 p. 100 de chlorures.

Ce procédé à permis la production industrielle d’aluminium raffiné, titrant plus de 99,99 p. 100 d’Al. Le métal le plus pur obtenu titre 99,999 p. 100.

Dans le procédé Pechiney de raffinage électrolytique de l’aluminium (fig. 4), les trois couches sont constituées de la façon suivante:

– L’alliage anodique est l’eutectique aluminium-cuivre fondant à 548 0C, de densité 3 à 750 0C.

– L’électrolyte contient 23 p. 100 de fluorure d’aluminium, 17 p. 100 de fluorure de sodium et 60 p. 100 de chlorure de baryum (point de fusion 720 0C, densité 2,72 à 750 0C).

– L’aluminium raffiné cathodique de densité 2,3 flotte sur l’électrolyte. Le courant est amené par des blocs de graphite pur.

La théorie du raffinage est la suivante: il y a électrolyse primaire du chlorure d’aluminium. L’aluminium s’ajoute à la couche cathodique; le chlore se décharge sur l’alliage anodique où il attaque l’aluminium, reformant le chlorure d’aluminium.

Le principe du raffinage veut que l’aluminium seul passe de l’anode à la cathode; pourvu qu’il y en ait assez dans l’alliage anodique (30 p. 100 au moins) et que cet alliage soit assez fluide pour que la diffusion des ions y soit facile, les métaux plus nobles que l’aluminium (cuivre, fer, gallium, etc.) restent inattaqués dans l’alliage anodique; si cet alliage contenait des métaux moins nobles que l’aluminium (magnésium ou calcium), ceux-ci seraient chlorurés en priorité par le chlore anodique, mais leurs chlorures resteraient dans le bain, ne pouvant s’électrolyser tant que ce dernier contient assez de chlorure d’aluminium.

Mise en œuvre des cuves à raffinage

Les cuves, de 18 000 ampères, fonctionnent à 6 volts, dont la majeure partie correspond à la chute de tension dans les 9 centimètres de bain. L’alimentation en aluminium ordinaire se fait par le puits de ségrégation (fig. 4), tous les 2 ou 3 jours. Le métal raffiné est protégé de l’oxydation par une croûte de bain, qui s’est solidifiée après être remontée par capillarité. Tous les 2 ou 3 jours, on brise cette croûte et l’on fait manuellement la coulée d’une partie de l’aluminium raffiné avec des louches en graphite pur. On laisse en surface une couche cathodique de 10 cm.

Des additions périodiques permettront de maintenir la composition et le niveau de l’électrolyte. L’alliage anodique s’enrichit des impuretés de l’aluminium ordinaire traité. La présence de silicium est sans inconvénient car il n’élève pas le point de fusion de l’alliage; seul le fer est très gênant, donnant des composés solides qui réduisent la diffusion de l’aluminium dans l’alliage anodique. Le puits de ségrégation est construit pour que le métal y soit de 30 à 40 0C plus froid que dans la cuve; il permet de faire cristalliser, sur les parois du puits, une phase solide concentrée en fer, que l’on retire périodiquement à la pelle à grille.

Consommations et rendements

Le rendement Faraday est de 100 p. 100 à l’anode et de 98,8 p. 100 à la cathode. Pour 1 tonne d’aluminium raffiné, on consomme en moyenne 1 085 kg d’aluminium, 5 kg de cuivre, 12 kg de graphite et 90 kg de bain; il faut 18 000 kWh et 16,5 heures de main-d’œuvre de fabrication.

Aluminium ultra-pur de zone fondue

En laboratoire on a pu obtenir de l’aluminium plus pur encore que l’aluminium raffiné électrolytiquement par le procédé de la zone fondue: on déplace un grand nombre de fois, dans le même sens, une zone fondue d’un bout à l’autre d’un barreau de métal. Celui-ci est contenu dans une nacelle en alumine qui circule dans un four électrique annulaire. Les impuretés, plus solubles dans le métal liquide que dans le métal solide, sont progressivement amenées à une extrémité du barreau, l’autre étant ainsi purifiée. Par 9 passages à la vitesse de 0,5 cm/h, en partant d’aluminium raffiné à 99,997 p. 100, on est arrivé à l’aluminium le plus pur connu, titrant 99,9992 p. 100. Aujourd’hui, par le monde, l’aluminium raffiné est obtenu soit par la méthode de zone fondue, soit en cuve électrolytique.

8. Propriétés de l’aluminium

Caractéristiques physiques

Les caractéristiques physiques sont données dans le tableau 6. De numéro et masse atomiques 13 et 26,974, l’aluminium a une structure cubique à faces centrées, avec une constante réticulaire de 0,404 9 nm, et un rayon atomique de 0,142 8 nm.

On connaît des isotopes artificiels radioactifs, de masse atomique 24, 25, 26, 28 et 29, de période courte (de 2,3 à 7 min).

Caractéristiques mécaniques

Module d’élasticité: 67 000 MPa; module de torsion: 27 000 MPa; coefficient de Poisson: 0,34.

Pour l’aluminium à 99,999 p. 100, sur fil de 1,5 mm recuit 113 h à 130 0C: charge de rupture: 80 MPa; limite d’élasticité: 40 MPa; allongement: 42 p. 100; dureté Brinell: 20.

À chaud, ces propriétés diminuent rapidement, la charge de rupture tombant à 6 MPa pour 150 0C, 3 MPa pour 250 0C et 1,5 MPa pour 350 0C.

Aux basses températures les caractéristiques croissent: on a, par exemple, une charge de rupture de 160 MPa à 漣 196 0C.

Propriétés chimiques

L’aluminium est un métal éminemment oxydable:

la chaleur de combustion est de 1,588 MJ . mol-1 mole; l’aluminium est cependant inaltérable dans l’air, protégé par une couche naturelle étanche d’alumine, d’épaisseur 0,01 猪m sur une coupe fraîche, passant à 0,1 猪m en un an à froid et pouvant passer à 1 猪m par 48 heures de chauffage à 500 0C. La combustion de l’aluminium (employé en pyrotechnie) n’est possible qu’avec du fil fin ou de la poudre. À haute température, l’aluminium réduit la plupart des oxydes métalliques; c’est la base de l’aluminothermie et de la préparation industrielle de divers métaux exempts de carbone, manganèse et chrome par exemple.

L’eau est sans action entre 0 et 100 0C; elle augmente simplement l’épaisseur de la couche d’oxyde, par édification, au-dessus de la couche naturelle d’alumine anhydre, d’une couche d’alumine monohydratée cristallisée, qui peut atteindre plusieurs microns par ébullition prolongée. À 350 0C sous pression (industrie nucléaire), l’aluminium est attaqué, d’autant plus qu’il est plus pur, par croissance de la couche d’alumine qui pénètre aux limites des grains et fait gonfler l’échantillon. On a pu corriger ce phénomène en alliant 0,5 p. 100 de fer et 0,5 p. 100 de nickel à l’aluminium raffiné.

L’aluminium se combine directement à tous les éléments non métalliques sauf l’hydrogène, donnant AlCl3 à 250 0C, Al3 à 450 0C, Al4C3 à 550 0C, AlN à 700 0C, AlB2 à 1 000 0C, etc.

L’acide chlorhydrique dissout très rapidement l’aluminium ordinaire; l’attaque est beaucoup plus lente avec l’aluminium raffiné, et pratiquement nulle pour le métal à 99,999 p. 100. L’acide sulfurique agit lentement et d’autant moins qu’il est plus pur. L’attaque est très faible dans l’acide nitrique dilué, nulle dans l’acide fumant à 48 0Bé (94 p. 100 de H3), que l’on transporte dans des citernes en aluminium. La soude est un puissant dissolvant de l’aluminium. Parmi les acides organiques, seuls l’acide formique et l’acide oxalique ont une certaine agressivité vis-à-vis de l’aluminium; l’acide acétique l’attaque très faiblement.

9. Les alliages d’aluminium

L’aluminium pur a des emplois limités, sauf pour les conducteurs; dès l’origine, on a cherché à faire des alliages, pour avoir des caractéristiques mécaniques plus élevées.

La symbolisation employée ici est celle qui a été adoptée par l’Organisation internationale de normalisation (I.S.O.), fondée sur les symboles chimiques. Par exemple, Al-Cu 4 MgSi désigne le «duralumin» qui renferme en moyenne 4 p. 100 de cuivre, 0,7 p. 100 de magnésium et 0,5 p. 100 de silicium (avec éventuellement 0,7 p. 100 de manganèse).

Il existe un très grand nombre d’alliages: les principaux dans chaque catégorie sont donnés dans le tableau 7. Les deux diagrammes thermiques fondamentaux sont donnés aux figures 5 et 6.

La répartition des phases et la grosseur des grains dépendent avant tout de la vitesse de solidification à la coulée; l’équilibre structural peut encore être modifié par le phénomène de sursaturation des solutions solides; la structure est ensuite modifiée par les déformations plastiques, à chaud ou à froid. On peut agir sur cette structure à l’état liquide par des traitements d’affinage. Le refroidissement lent (fig. 5), lors de la coulée en sable, de l’Al-Si 13 donne un métal fragile (3 p. 100 d’allongement), à cassure grossière; si l’on introduit dans le métal fondu 0,08 p. 100 de sodium, on obtient ensuite, quelle que soit la lenteur de la solidification, un métal non fragile (7 p. 100 d’allongement), à cassure fine. On admet qu’un peu de sodium reste dans l’aluminium fondu, en dispersion colloïdale. Les premiers noyaux de silicium solide qui se forment au refroidissement adsorbent ces particules colloïdales de sodium; ces dernières les empêchent de se développer en modifiant leur tension superficielle. Ceci favorise une surfusion, qui permet la formation brusque d’un grand nombre de nouveaux noyaux lorsque la température s’est suffisamment abaissée. En pratique, le sodium est introduit et brassé au fond du creuset, grâce à une canne de fer à cloche perforée, dans le métal surchauffé vers 770 0C. On peut encore l’introduire, dans du métal à 800 0C, grâce à une poudre de chlorure et de fluorure de sodium; le fluorure est réduit par l’aluminium en donnant du sodium naissant. Les alliages au silicium peuvent également être modifiés par des additions de strontium ou d’antimoine.

À l’état solide, la structure est modifiée par écrouissage et par divers traitements thermiques. L’aluminium se déforme plastiquement à froid par glissement; le plan cristallographique (111) est le plan de glissement préférentiel à froid. Les cristaux initiaux sont brisés en «cristallites» plus petites, il se produit une orientation d’ensemble qui confère au métal une anisotropie plus ou moins marquée; il y a en outre durcissement. L’écrouissage critique, généralement inférieur à 10 p. 100 pour les alliages préalablement corroyés à chaud, est l’écrouissage minimal après recuit permettant une recristallisation par un nouveau recuit. Dans la pratique, il est nécessaire d’éviter les régions d’écrouissage critique, où il se produirait au recuit un grossissement gênant du grain.

Le recuit, chauffage destiné à faire disparaître les effets durcissants de l’écrouissage, se fait en plusieurs étapes: restauration et recristallisation primaire et secondaire.

La grosseur du grain varie selon les conditions de recuit et aussi selon les conditions préalables de fabrication. La tendance au grossissement du grain de certains alliages est réduite par des additions de titane ou de zirconium.

Le durcissement structural de quelques alliages d’aluminium est basé sur la variation de solubilité à l’état solide d’un métal ou d’un composé intermétallique entre la température eutectique et la température ordinaire:

On chauffe un peu au-dessous de la température eutectique, faisant passer en solution solide le maximum de métal ou composé d’addition, et l’on refroidit rapidement, par trempe à l’eau, pour maintenir cette composition de la solution solide en sursaturation. On provoque ensuite le durcissement structural par précipitation de la phase en

excès dans la solution solide; cette précipitation s’obtient par maturation à température ordinaire pour certains alliages (Al-Cu 4 Mg 1) ou par revenu, à des températures de l’ordre de 150 0C, pour des alliages tels que l’Al-Si 1 Mg. La température de maturation, ou de revenu, a une influence capitale. La figure 7 montre, par exemple, le cas de la maturation de l’alliage Al-Cu 4 Mg 1. Le fait qu’il ne mûrit pratiquement pas à 漣 10 0C est utilisé en construction aéronautique; les rivets sont conservés trempés en frigorifique pendant tout un poste de travail.

La réversion est un traitement particulier qui consiste en un chauffage rapide (1 min), à une température précise un peu plus élevée que la température de revenu (280 0C pour Al-CuMgSi), d’alliages durcis par maturation ou revenu après trempe: le métal reprend alors les caractéristiques de l’état trempé; son durcissement ultérieur devient plus lent, ce qui permet une mise en forme pendant plus longtemps.

10. Fabrication des demi-produits

Seuls seront étudiés ici les produits particuliers à l’aluminium et à ses alliages. La fusion est caractérisée par trois points importants:

– grande oxydabilité qui nécessite une protection par un flux et éventuellement une désoxydation;

– facilité d’absorption d’hydrogène qui rend le métal poreux après solidification; il faut donc éviter la présence d’eau et dégazer le métal;

– capacité de dissolution du fer; les instruments en fer doivent être protégés par un mélange approprié (poteyage).

Le procédé de coulée continue a été mis au point pour l’aluminium (fig. 8); il s’est développé ensuite pour les métaux cuivreux et commence à s’appliquer à l’acier. Le métal liquide est versé dans la lingotière refroidie à l’eau. Un «faux fond» ferme la lingotière au démarrage; il est descendu par un vérin, à vitesse régulière, au fur et à mesure que la billette se solidifie. Le métal, ainsi refroidi brutalement, se fige en couches horizontales successives; on a un alliage compact sans retassures, à grain fin et homogène, avec peu de ségrégations.

Le laminage s’effectue à chaud vers 500 0C pour le métal jusqu’à 3 millimètres d’épaisseur puis à froid pour obtenir des feuilles minces. Celles-ci peuvent être collées sur du papier ou sur une feuille de plastique.

Le filage à chaud des alliages d’aluminium, vers 400 0C, demande des pressions variant de 600 à 1 000 MPa selon les alliages.

Le principe du laminage à froid est donné par la figure 9.

Grains, grenaille ou poudre

Les grains (6 à 10 millimètres), servant au calmage des aciers ou comme catalyseur, se préparent en faisant couler le métal à travers une plaque perforée: les gouttes se solidifient et tombent sur un tamis métallique roulant.

La grenaille, utilisée dans les fabrications alumino-thermiques, s’obtient par broyage de déchets de feuilles minces; par centrifugation en faisant tomber un filet d’aluminium liquide sur un disque tournant à 3 000 t/min; par atomisation en pulvérisant le métal liquide par un fort courant d’air, dans une chambre de décantation, suivie d’un silo de tamisage.

11. Mise en œuvre de l’aluminium et de ses alliages

Seules les techniques de mise en œuvre propres à l’aluminium seront étudiées ici.

En fonderie de pièces, les creusets doivent être en plombagine ou mieux en carborundum, à l’exclusion des creusets en fonte, qui souilleraient le métal. Le moulage en sable se fait toujours en sable humide (sable vert) poreux contenant 12 à 15 p. 100 d’argile. Le moulage en coquille exige une bonne protection des noyaux par un «poteyage». Le moulage sous pression s’opère toujours en machines à chambre froide, avec des pressions d’injection de 20 à 100 MPa.

Le travail par déformation plastique (forgeage, matriçage, estampage) est effectué entre 450 et 380 0C, sur «lopins» filés ou lopins coulés homogénéisés; il faut une pression spécifique d’écrasement de l’ordre de 400 MPa.

Dans le filage par choc, le métal est forcé de fluer, à froid, dans l’espace annulaire ménagé entre le poinçon et la matrice.

Le filage inverse (fig. 10) sert à la préparation de tous les tubes souples et du petit boîtage; certaines presses mécaniques, commandées par vilebrequin ou genouillère, produisent jusqu’à 120 tubes à la minute et plus.

Le chaudronnage ne pose pas de problèmes particuliers. On emploie des outils bien polis, pour ne pas blesser un métal tendre, et l’on exclut les mordaches en plomb ou en cuivre, qui pourraient amorcer des inclusions provoquant la corrosion. Les alliages d’aluminium se prêtent facilement à l’emboutissage et aux divers procédés spéciaux: emboutissage par retournement, emboutissage au caoutchouc, procédé «hydroforming», formage par explosion, ainsi qu’au repoussage et au fluotournage. L’usinage nécessite une grande vitesse de coupe (1 000 m/min) avec des outils en carbure. Une forte lubrification, à l’huile soluble ou à l’huile de coupe selon les cas, sert aussi au refroidissement et aide à l’évacuation des copeaux. Les divers procédés de soudage et brasage doivent tenir compte de la nécessité, d’une part d’éliminer la couche d’alumine qui recouvre le métal et, d’autre part, de la bonne conductibilité thermique de l’aluminium. Le soudage oxyacétylénique nécessite un flux salin; un bon lavage est nécessaire après le soudage car le flux est corrosif. On emploie encore le soudo-brasage au chalumeau et le soudo-brasage au four, avec Al-Si 10 comme métal d’apport et un flux additionné de chlorure de zinc.

Le soudage à l’arc en atmosphère d’argon, en courant alternatif, est maintenant le plus couramment employé avec les alliages d’aluminium, surtout parce qu’il ne nécessite aucun flux, la couche d’alumine étant brisée par l’émission d’électrons lorsque la pièce est en position cathodique. Il existe deux variantes: procédé «T.I.G.» avec électrode de tungstène, procédé «M.I.G.» avec fil électrode en alliage d’aluminium, qui sert aussi de métal d’apport.

Les autres procédés de soudage sont le soudage électrique par points, le soudage par pression à froid, par frottement, par diffusion et le soudage aux ultrasons, le soudage par bombardement électronique, le soudage au laser ou à l’arc plasma.

Le collage s’est beaucoup développé, parce qu’il donne souvent des solutions simples pour des assemblages compliqués avec d’autres métaux, le bois, le caoutchouc, les matières plastiques. Les colles à chaud sont à base de résines, les colles à froid exigent le mélange d’une résine et d’un «durcisseur».

12. Traitements de surface

Bien qu’éminemment oxydable, l’aluminium est protégé par la couche d’alumine qui le recouvre. L’attaque chimique du métal se rencontre par exemple avec la soude qui dissout l’alumine, immédiatement reformée par l’eau, puis redissoute, ce qui donne une dissolution uniforme. Avec les acides, ou dans le cas de l’exposition aux intempéries, on a toujours une corrosion électrolytique, par différence de potentiel de contact entre deux métaux au sein d’une solution saline, en présence d’oxygène atmosphérique qui dépolarise l’anode où se décharge l’hydrogène. Pour éviter ou limiter la corrosion on peut soit supprimer les contacts électrolytiquement dangereux, soit effectuer un placage avec d’autres alliages moins nobles qui seront attaqués en premier. On supprime l’humidité par des enduits, et en évitant le contact avec des corps poreux (bois, feutre, amiante). On protège également le métal par divers revêtements: anodisation, peinture, émaillage, dépôt galvanique.

Les traitements de surface mécaniques se font par sablage, grenaillage, brossage et polissage. Le dégraissage est assuré par des solvants organiques, ou mieux, par des solutions alcalines ou acides.

Les autres traitements chimiques de surface nécessaires pour une bonne tenue de la peinture sont le décapage acide ou basique, le brillantage et la conversion qui crée, en surface, une couche chromatée de 1 à 3 猪m.

La peinture s’effectue ensuite en plusieurs étapes: on applique d’abord un primaire, peinture glycérophtalique, vinylique ou à base de caoutchouc chloré, pigmentée au chromate de zinc. La peinture de finition se fait ensuite comme sur les autres matériaux. On peut également pratiquer le cuivrage, le laitonnage, le nickelage, le chromage par dépôt électrolytique à condition de bien préparer les surfaces par un dégraissage, un décapage et un zincage.

L’anodisation (fig. 11 et 12) est un traitement propre à l’aluminium. Il a maintenant des utilisations industrielles considérables pour la décoration. On remplace la couche naturelle d’alumine, de moins de 0,1 猪m, par une couche de 10 à 20 猪m. Celle-ci est obtenue par l’action de l’oxygène naissant à l’anode d’une cuve à électrolyse de l’eau. Cette couche est poreuse, ce qui permet de lui faire fixer des colorants, organiques ou minéraux. Elle doit être «colmatée», c’est-à-dire qu’un traitement à l’eau bouillante transforme partiellement l’alumine en alumine hydratée, d’où une augmentation de volume qui bouche les pores et emprisonne le colorant dans l’épaisseur même de la couche d’alumine. Enfin la couche colmatée, non poreuse, assure une excellente protection contre la corrosion.

La coloration utilise le plus souvent des dérivés de l’alizarine. Pour les emplois dans le bâtiment, une plus grande résistance à la lumière est obtenue avec des colorants minéraux ou bien par coloration électrolytique.

Le colmatage peut se faire par immersion dans une solution de bichromate de sodium bouillante: la couche devient jaune en se chargeant d’un inhibiteur de corrosion.

Le brillantage électrolytique est une anodisation avec un électrolyte qui n’attaque pas l’aluminium mais dissout l’alumine plus vite qu’il ne se forme. Les pièces brillantes subissent ensuite une anodisation sulfurique. La couche transparente d’alumine ainsi formée protège le brillant.

13. Les composés de l’aluminium

Dans tous ses composés, l’aluminium est trivalent. Des composés monovalents existent à température élevée (cf. «Procédés non électrolytiques» in chap. 6).

Une autre caractéristique de l’aluminium est d’avoir un hydroxyde amphotère, qui donne des sels avec les acides forts et des aluminates avec les bases fortes. Parmi les très nombreux composés de l’aluminium, seuls seront traités ici ceux qui ont une utilisation industrielle.

Le fluorure Al3 est une matière première importante dans la fabrication électrolytique de l’aluminium. Il est fabriqué par voie sèche en faisant réagir l’acide fluorhydrique sur l’alumine du procédé Bayer. L’opération a lieu dans un four porté à une température voisine de 1 100 0C. Il existe également des fluorures doubles, dits fluo-aluminates, dont le principal est la cryolithe.

Le chlorure AlCl3 est très soluble dans

l’eau, sa solution s’hydrolyse fortement à l’ébullition. Il sublime sans fondre à 180,6 0C. Anhydre, il est très utilisé comme catalyseur, dans tous les phénomènes de catalyse acide. On le prépare en faisant barboter du chlore dans de l’aluminium fondu, ou en faisant passer un courant de chlore sur des agglomérés d’alumine et de charbon chauffés vers 1 000 0C. Une purification a lieu éventuellement par distillation fractionnée.

L’oxyde d’aluminium ou alumine existe à l’état anhydre dans la nature sous la forme de corindon et d’émeri utilisés comme abrasif, ainsi que sous la forme de pierres précieuses (rubis et saphir). L’alumine hydratée se trouve dans les bauxites.

L’alumine fond à 2 040 0C et bout vers 3 500 0C. L’hydrolyse des solutions d’aluminates donne un produit cristallisé. La précipitation des sels d’aluminium par la soude ou l’ammoniaque donne au contraire des gels d’alumine amorphe. Ces gels servent surtout à préparer l’alumine activée , excellent absorbant, qui sert au séchage des gaz et comme catalyseur dans l’industrie.

Le corindon fondu, utilisé après broyage comme abrasif, se prépare au four à l’arc en fondant la bauxite avec une quantité limitée de charbon destiné à réduire les oxydes de la bauxite autres que l’alumine, qui produisent une fonte en bas du four.

L’alumine donne des aluminates, dont certains comme le spinelle (Al23, MgO) à l’état naturel.

Le sulfate Al2(SO4)3 est très soluble dans l’eau. La solution obtenue est acide par suite d’une hydrolyse partielle. On le prépare par dissolution de l’alumine du procédé Bayer dans l’acide sulfurique et on fait cristalliser. Il est largement employé en papeterie, pour la clarification des jus et le contrôle du pH.

Le silicate anhydre (Al23, Si2) se trouve à l’état naturel sous forme de sillimanite; le silicate hydraté est la kaolinite (Al23, 2 Si2, 2 H2O). Les polysilicates doubles d’aluminium et de métaux alcalins (zéolithes) servent d’échangeurs de cations dans l’adoucissement des eaux.

L’acétate Al(CH3COO)3 ne se prépare qu’en solution et sert comme mordant en teinture et dans l’imperméabilisation des tissus de laine.

aluminium [ alyminjɔm ] n. m.

• 1819; en angl. 1812; de alumine

♦ Élément atomique (Al; no at. 13; m. at. 27), métal blanc léger, abondant dans la nature. ⇒ alumine, bauxite. Alliages d'aluminium. ⇒ alpax, duralumin. Casseroles en aluminium. Papier d'aluminium. — Abrév. fam. ALU . Du papier d'alu.

● aluminium nom masculin (mot anglais, de alumina, terre d'alun) Métal blanc, léger, le plus employé après le fer. (Élément chimique de symbole Al.) Numéro atomique : 13 Masse atomique : 26,98 Température de fusion : 660 °C Masse volumique : 2,7 g°cm3 Substance entrant dans la composition de pansements et d'antiacides digestifs. ● aluminium (expressions) nom masculin (mot anglais, de alumina, terre d'alun) Feuille d'aluminium, aluminium souple utilisé comme emballage ménager.

aluminium

n. m. élément métallique (symbole Al) de numéro atomique Z = 13, l'élément métallique le plus abondant.

— Métal (Al) blanc léger, ductile et malléable, bon conducteur de la chaleur et de l'électricité, qui entre dans la composition d'alliages légers et est utilisé en quincaillerie et dans les industries aéronautique, automobile, électrique, mécanique.

⇒ALUMINIUM, subst. masc.

Métal blanc, très léger, de symbole Al, que l'on obtient généralement par électrolyse de l'alumine pure :

• 1. Nous passons le soir à causer de cela qui seulement l'intéresse, de ces belles découvertes qui le transportent, ces grands abîmes que la science creuse, de l'aluminium trouvé dans l'argile, des expériences sur la création spontanée.

E. et J. DE GONCOURT, Journal, juin 1861, p. 935.

• 2. Attignies montra le ciel. Jusque-là, ils avaient regardé la terre, avec l'attention du combat, et jamais l'avion lui-même : au-dessus d'eux, en arrière, la lune qu'ils ne voyaient pas, éclairait l'aluminium des ailes.

A. MALRAUX, L'Espoir, 1937, p. 618.

• 3. FLORENCE. — Avec vous, je n'avais conscience que des grands métiers, des grandes entreprises. Je savais, je suivais les luttes du monde, ses soifs, ses trésors. Avec vous, c'était le pétrole, l'or, le fer. Avec lui, c'est le celluloïd, le vernis chromé, le fixé, l'aluminium. Il a un établi de poche. Il sait toutes les soudures pour chaînes de montre, tous les alliages pour cadenas. C'est le dieu des petits métaux.

J. GIRAUDOUX, Cantique des cantiques, 1938, 4, p. 56.

• 4. ... Irène et Frédéric Joliot préparent la plus forte source de polonium jusque-là disponible, et, exposant de l'aluminium aux rayons de cette source, ils découvrent qu'il s'y produit des atomes d'un isotope radioactif du phosphore que l'on ne connaissait pas dans la nature.

B. GOLDSCHMIDT, L'Aventure atomique, 1962, p. 20.

Prononc. :[ ].

].

].

].Étymol. ET HIST. — 1. 1813 chim. aluminon « métal obtenu par électrolyse de l'alumine provenant du traitement de la bauxite et de l'argile » (DAVY, Élém. de philos. chimique, II, 405 [trad. de Elements of chemical philos.] ds MACK. t. 1 1939, p. 200 : Cependant, jusqu'ici l'aluminon n'a pas été mis dans un état d'engagement); 2. 1819 aluminium (ID., Élém. de chimie agricole [trad.], p. 55, ibid.).

Empr. à l'angl. : 1 à la forme aluminum, 2 à la forme aluminium (MACK. t. 1 1939, p. 200). Métal découvert par le chimiste angl. Humphrey Davy qui, en 1808, proposa le nom alumium (Davy ds Philos. Transact., XCVIII, 353 ds NED, s.v. alumium : Had I been so fortunate as ... to have procured the metallic substances I was in search of I should have proposed for them the names of silicium, alumium, zericonium and glucium) forme encore attestée en 1815, 1854 et qu'il changea en 1812 en aluminium, sur le modèle de l'angl. alumina « terre d'alun » dep. ca 1790 (DAVY, Elem. of chemical philos., I, 355, ibid., s.v. aluminium : As yet aluminum has not been obtained in a perfectly free state). Aux USA la forme aluminum est en usage dans la terminol. des mines, de l'industr. et du comm.; la forme aluminium est utilisée par les chimistes (DAE 1938, s.v. aluminum); apr. le compte-rendu des travaux de Davy (ds Quartely Rev., VIII, an. 1812, 72, ibid. : aluminium for so we shall take the liberty of writting the word, in preference to aluminum, which has a less classical sound), la forme aluminium l'emporte et intègre le mot dans la série des termes chimiques en -ium (potassium, sodium).

STAT. — Fréq. abs. litt. :56.

BBG. — BADER-TH. 1962. — BÉL. 1957. — BOUILLET 1859. — CHARLES 1960. — CHESN. 1857. — COMTE-PERN. 1963. — DELORME 1962. — DODIN 1968. — DUVAL 1959. — Électron. 1963-64. — FROMH.-KING 1968. — GALIANA Astronaut. 1963. — GALIANA Déc. sc. 1968. — GRAND. 1962. — GUILB. Aviat. 1965. — Lar. comm. 1930. — Lar. méd. 1970. — Lar. mén. 1926. — LASNET 1970. — LITTRÉ-ROBIN 1865. — MACK. t. 1 1939, p. 200. — MONT. 1967. — MUSSET-LLORET 1964. — Nucl. 1964. — PLAIS.-CAILL. 1958. — POIGNON 1967. — SIZ. 1968. — SOÉ-DUP. 1906. — UV.-CHAPMAN 1956.

aluminium [alyminjɔm] n. m.

ÉTYM. 1819; aluminon, 1813, trad. de Davy; de l'angl. aluminium (1812, H. Davy), de l'angl. alumina « terre d'alun », du lat. alumen, -inis; H. Davy avait découvert ce corps en 1808.

❖

♦ Chim. et cour. Métal blanc, léger, malléable, bon conducteur de l'électricité, très abondant dans la nature sous forme oxydée, et généralement tiré de la bauxite (environ 8% de la lithosphère). Symb. Al; no at. 13; masse at. 26,98; dens. 2,7. || L'aluminium est, après le fer, le métal le plus employé dans l'industrie sous forme d'alliages légers (alpax, duralumin…). || Qui contient de l'aluminium. ⇒ Alumineux (2.). || Production de l'aluminium par électrolyse de l'alumine dissoute dans la cryolithe. || Composés naturels de l'aluminium. ⇒ Alumine, aluminite, alunogène, bauxite. — Abrév. fam. ⇒ Alu.

1 De l'autre côté du corridor passe la grande raffinerie de pétrole avec sa flamme et les ampoules qui décorent, comme des arbres de Noël, ses hautes tours d'aluminium.

Michel Butor, la Modification, p. 228.

♦ Alliages d'aluminium : avec le cuivre (bronze d'aluminium), le cuivre, le magnésium et le manganèse (⇒ Duralumin), avec le fer et le silicium (⇒ Ferro-alliage), avec le magnésium et le tungstène (⇒ Partinium)… ⇒ aussi Almasilicium. || Minium d'aluminium : pigment rouge obtenu à partir de la bauxite.

♦ Usages de l'aluminium : construction aéronautique, automobile, électrique, mécanique; quincaillerie (ustensiles ménagers, casseroles). || Casserole en aluminium. || Papier d'aluminium. || Rouleau d'aluminium. ⇒ Alumiphane. || Des bijoux en aluminium. → Parisien, cit. 2. — Cémentation par l'aluminium. ⇒ Aluminiage; calorisation, et aussi aluminer. || Teinture sur plaque d'aluminium anodisé. ⇒ Aluchromie.

REM. C'est après 1850 que l'aluminium est devenu un métal industriel; auparavant, le mot a les connotations de « métal précieux ».

2 Les cartes de visite, imprimées en or sur aluminium, pleuvent dans la boîte des hôtels.

J. Verne, l'Île à hélice, p. 316.

❖

DÉR. Aluminiage.

COMP. Aluchromie, alumiphane. Ammonal. Cupro-aluminium, ferro-aluminium. V. Alumino-.

Encyclopédie Universelle. 2012.