(a. briquetting; н. Brikettierung; ф. agglomeration briquetage; и. briqueteado) - процесс переработки сырья (в осн. минерального) в куски однородного состава и геометрически правильной формы, т.н. брикеты. Б. углей предложено в России в 30-х гг. 19 в. А. П. Вешняковым, к-рый разработал метод получения брикетов из кам.-уг. мелочи и древесного угля, назвав эти брикеты карболеином. В 1858 в Германии пущена первая буроуг. брикетная ф-ка, через неск. лет - кам.-уг. ф-ка на кам.-уг. пеке. Б. рудной мелочи впервые осуществлено в Швеции в 80-х гг. 19 в. (по патенту Г. Грёндаля). В дореволюц. России рудные брикетные ф-ки появились в нач. 20 в. при мн. металлургич. з-дах (Керченском, Таганрогском, Енакиевском, Кувшиновском и др.).

Б. повышает теплоту сгорания кам.-уг. мелочи, антрацитовых штыбов, бурых углей, торфа, улучшает кпд сжигания, транспортабельность, условия хранения и использования этих видов топливного сырья. Кроме того, Б. создаёт дополнит. сырьевые ресурсы для произ-ва малодымного и бездымного топлива, а также рудного и нерудного сырья благодаря утилизации отходов разл. произ-в (колошниковая пыль, металлич. стружка, окалина, шлаки, отходы пром-сти нерудных строит. материалов, ряда хим. произ-в и др.), расширяет сырьевую базу коксования за счёт использования в коксовых шихтах недефицитных марок кам. углей. Мировое произ-во брикетов св. 200 млн. т в год, в т.ч. ок. 40% буроугольных (1980).

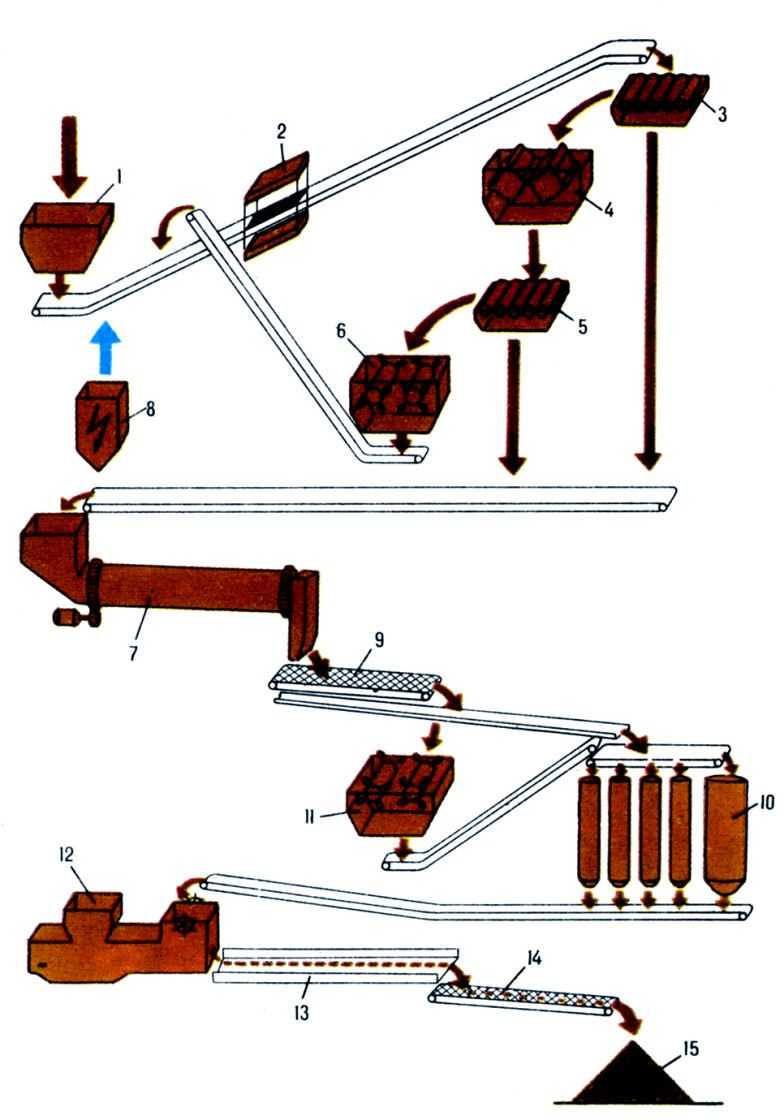

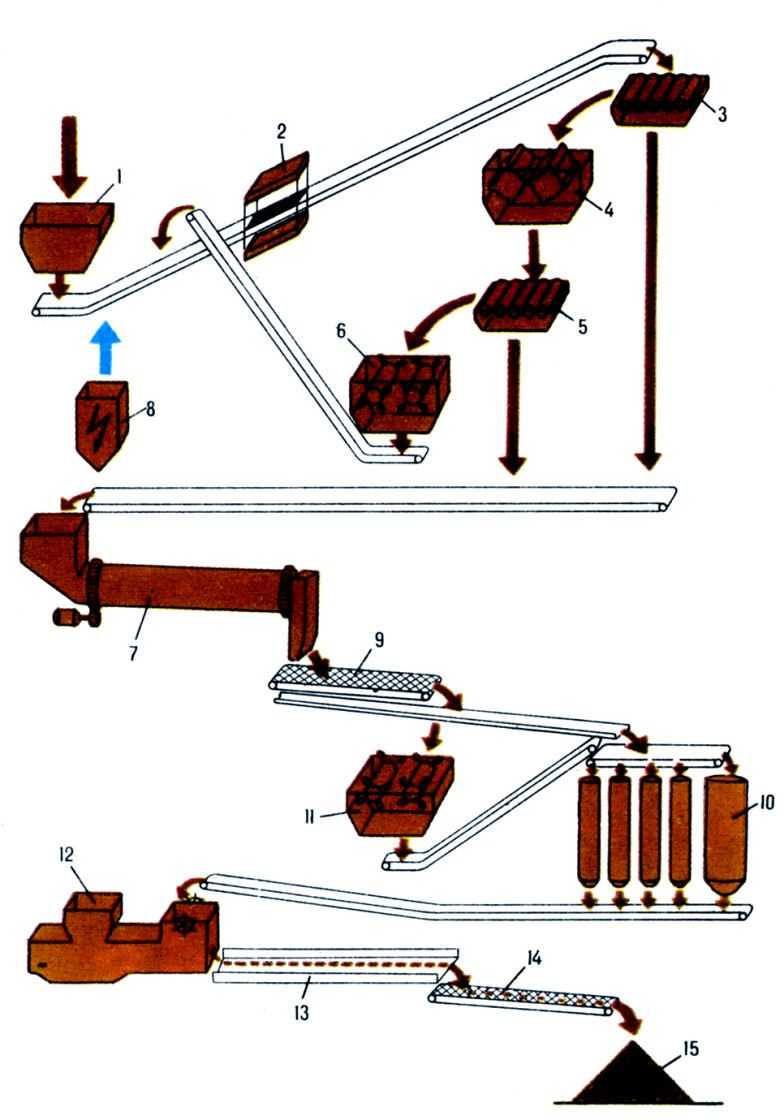

В зависимости от свойств исходного сырья Б. производится без связующих веществ (молодые бурые угли, торф) при давлении 100-250 МПа и со связующими (кам.-уг. и рудная мелочь, антрацитовый штыб и др.) при давлении 20-80 МПа. При Б. без связующих веществ происходит постепенное заполнение пустот между частицами, затем уплотняются и деформируются сами частицы, между ними возникают силы молекулярного сцепления. Повышение давления и длительности пребывания материала под ним приводит к снижению величин упругих деформаций и переходу их в пластические, вследствие чего структура брикета упрочняется. Б. молодых бурых углей без связующих (рис. 1) производится для коммунально-бытовых нужд.

бункер; 2 - магнитный сепаратор; 3 - первая стадия грохочения; 4 - додрабливание; 5 - вторая стадия грохочения; 6 - додрабливание; 7 - сушка; 8 - пылеулавливатель; 9 - цепной транспортёр для охлаждения сушонки; 10 - охладительные батареи для сушонки; 11 - молотковая дробилка для додрабливания сушонки; 12 - штемпельный пресс; 13 - охладительные лотки; 14 - сетчатый охладительный конвейер; 15 - склад брикетов. ">

бункер; 2 - магнитный сепаратор; 3 - первая стадия грохочения; 4 - додрабливание; 5 - вторая стадия грохочения; 6 - додрабливание; 7 - сушка; 8 - пылеулавливатель; 9 - цепной транспортёр для охлаждения сушонки; 10 - охладительные батареи для сушонки; 11 - молотковая дробилка для додрабливания сушонки; 12 - штемпельный пресс; 13 - охладительные лотки; 14 - сетчатый охладительный конвейер; 15 - склад брикетов. ">

Рис. 1. Принципиальная технологическая схема брикетирования молодого бурого угля: 1 - приёмный бункер; 2 - магнитный сепаратор; 3 - первая стадия грохочения; 4 - додрабливание; 5 - вторая стадия грохочения; 6 - додрабливание; 7 - сушка; 8 - пылеулавливатель; 9 - цепной транспортёр для охлаждения сушонки; 10 - охладительные батареи для сушонки; 11 - молотковая дробилка для додрабливания сушонки; 12 - штемпельный пресс; 13 - охладительные лотки; 14 - сетчатый охладительный конвейер; 15 - склад брикетов.

Молодые бурые угли (Wp до 60%) дробят до крупности 0-6 мм и сушат в паровых трубчатых сушилках или газовых трубах-сушилках до оптимальной влажности 15-20%. Сушонка (подсушенный уголь) охлаждается до 40-50°С, прессуется (см. Брикетный пресс) под давлением 100-150 МПа в штемпельных прессах, реже при давлении 200-500 МПа в кольцевых прессах, брикеты охлаждаются в охладит. желобах (барабанах) до 40-45°С и отгружаются на склад требований потребителя, со связующими (Горная энциклопедия: Брикетирование, С. 5. Исскуство раннего средневековья, С. 256 (ср. Горная энциклопедия, С. 286)) углей для технол. целей (коксование, полукоксование и др.) дополнительно вводятся додрабливание сушонки после первой стадии сушки и повторная сушка (обычно в паровых трубчатых сушилках) для выравнивания влагоразности в углях разл. классов с целью повышения их физико-механич. свойств. Масса буроуг. брикетов 300-600 г. Технол. схема произ-ва торфяных брикетов отличается от буроугольной в осн. применением иного сушильного оборудования с сохранением последовательности всех операций. Для сушки высоковлажного торфа (Wp 60%) до влажности 15-20% служат пневмопароводяные, парогазовые, пневмогазовые, шахтномельничные (разно- видность пневмогазовой) сушилки. Брикеты прессуют на штемпельных прессах под давлением до 100 МПа.

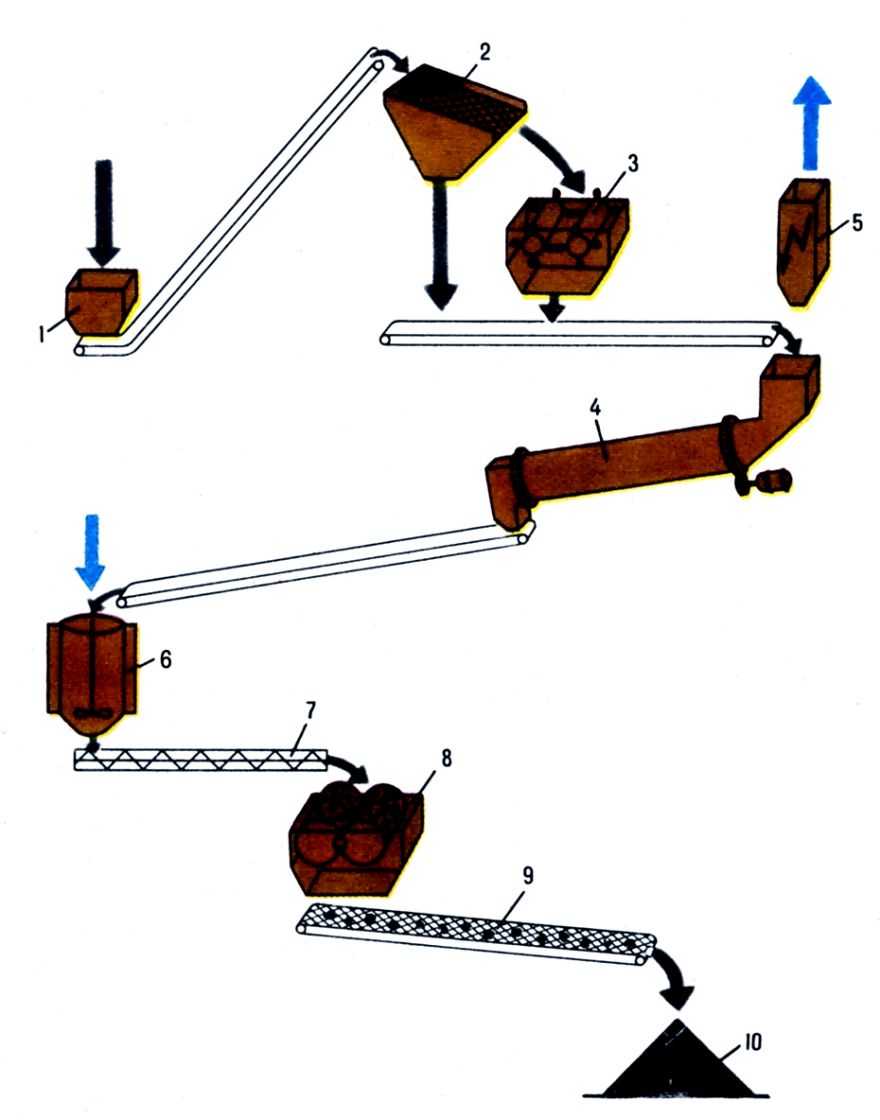

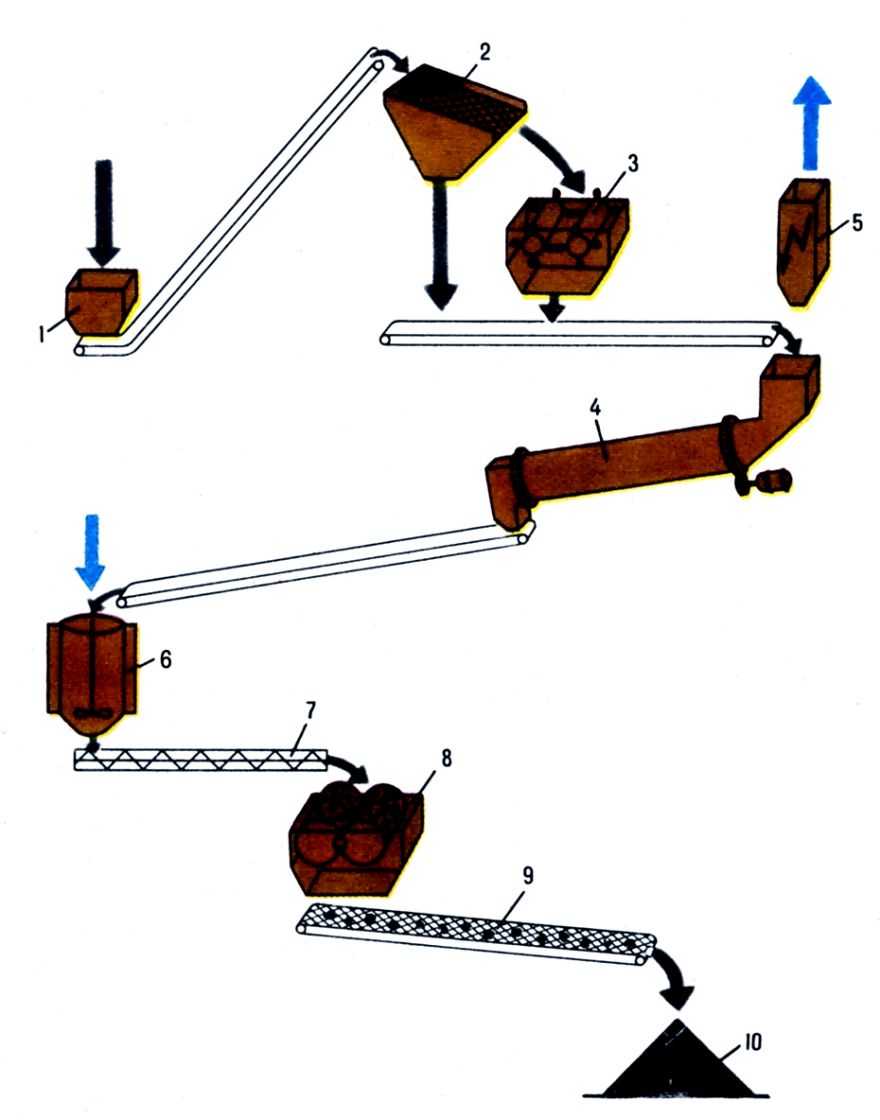

Физико-хим. параметры процесса Б. со связующими веществами зависят от способа Б., свойств исходного сырья, применяемых связующих, условий упрочнения брикетов, а также от скоростей полимеризации связующих и образования разл. цементирующих веществ в структуре брикетов. Б. кам. углей в этом случае (пек, нефтебитумы и др.) включает подготовку кам.-уг. мелочи обычно крупностью 0-6 мм, её сушку до влажности 2-4%, дозировку и смешивание с жидким или твёрдым связующим (крупность от 0-1 до 0-3 мм) (рис. 2).

грохочение; 3 - дробление; 4 - сушка; 5 - система пылеулавливания; 6 - механический паровой смеситель; 7 - шнек-смеситель; 8 - вальцовый пресс; 9 - сетчатый охладительный конвейер; 10 - склад брикетов. ">

грохочение; 3 - дробление; 4 - сушка; 5 - система пылеулавливания; 6 - механический паровой смеситель; 7 - шнек-смеситель; 8 - вальцовый пресс; 9 - сетчатый охладительный конвейер; 10 - склад брикетов. ">

Рис. 2. Принципиальная технологическая схема брикетирования каменного угля: 1 - приёмный бункер; 2 - грохочение; 3 - дробление; 4 - сушка; 5 - система пылеулавливания; 6 - механический паровой смеситель; 7 - шнек-смеситель; 8 - вальцовый пресс; 9 - сетчатый охладительный конвейер; 10 - склад брикетов.

Шихта подаётся в механич. паровой смеситель, где при 100-150°С (в зависимости от вида связующего) тщательно пропаривается и перемешивается; охлаждается (на 20°С) и прессуется в вальцовом брикетном прессе (20-80 МПа); готовые брикеты охлаждаются и складируются. Масса кам.-уг. брикетов 30-360 г.

Б. руд и концентратов чёрных и цветных металлов производится по разл. технол. схемам в зависимости от свойств исходного сырья и требований потребителя, со связующими (известь, сульфитно-спиртовая барда, цементы, жидкое стекло и др.) или без связующих. Получило распространение произ-во рудных брикетов по т.н. методу горячего Б. По этой технологии рудная мелочь нагревается в большинстве случаев в разл. аппаратах кипящего слоя до 800-1100°С и брикетируется в закрытых вальцовых прессах (до 100 МПа); готовые брикеты охлаждаются и складируются. Эта технология используется для подготовки сырья к процессам прямого получения железа из руд и утилизации разл. металлургич. отходов. Брикетируются (в осн. со связующими) медные, марганцевые, хромовые, никелевые, молибденовые, цинковые и др. руды и концентраты.

Общие требования к брикетам - их высокие физико-механич. свойства (в т.ч. термо- и водостойкость). По хим. составу к угольным коммунально-бытовым брикетам предъявляются требования, соответствующие качеству исходного сырья в данном угледоб. р-не страны, однако их зольность не должна превышать 20%. Для торфяных брикетов зольность не более 15%, влажность на рабочую массу не более 16%, теплота сгорания 15-20 МДж/кг. Дополнит. требования к рудным брикетам охватывают металлургич. и нек-рые физ. свойства (восстановимость, газопроницаемость, пористость, термомеханич. прочность и др.).

Перспективы развития Б. связаны с расширением сырьевой базы коксования путём использования в шихтах повышенных количеств слабоспекающихся, неспекающихся, молодых бурых углей и подготовкой разл. металлургич. сырья в чёрной и цветной металлургии и в первую очередь для процессов прямого получения железа из руд, произ-ва ряда ферросплавов (силико-марганец, ферросилиций и др.), утилизации разл. пром. отходов и др. Б. повышает экономич. эффективность ряда произ-в (напр., интенсификация ряда процессов в чёрной металлургии связана с увеличением контактной поверхности окислов металлов с углеродом-восстановителем, что обеспечивает более быстрое протекание процессов восстановления и достигается путём совместного Б. руд или концентратов с восстановителем). Себестоимость 1 т рудных брикетов примерно на 20-50% ниже себестоимости агломерата и на 10-30% ниже себестоимости окатышей с обжигом. Угольные и торфяные брикеты используют в качестве коммунально-бытового топлива, сырья для получения бездымного топлива и для расширения сырьевой базы коксования. Литература: Равич Б. М., Брикетирование в цветной и черной металлургии, М., 1975; его же, Брикетирование руд, М., 1982; Крoхин В. П., Брикетирование углей, М., 1974. Б. М. Равич.

Б. повышает теплоту сгорания кам.-уг. мелочи, антрацитовых штыбов, бурых углей, торфа, улучшает кпд сжигания, транспортабельность, условия хранения и использования этих видов топливного сырья. Кроме того, Б. создаёт дополнит. сырьевые ресурсы для произ-ва малодымного и бездымного топлива, а также рудного и нерудного сырья благодаря утилизации отходов разл. произ-в (колошниковая пыль, металлич. стружка, окалина, шлаки, отходы пром-сти нерудных строит. материалов, ряда хим. произ-в и др.), расширяет сырьевую базу коксования за счёт использования в коксовых шихтах недефицитных марок кам. углей. Мировое произ-во брикетов св. 200 млн. т в год, в т.ч. ок. 40% буроугольных (1980).

В зависимости от свойств исходного сырья Б. производится без связующих веществ (молодые бурые угли, торф) при давлении 100-250 МПа и со связующими (кам.-уг. и рудная мелочь, антрацитовый штыб и др.) при давлении 20-80 МПа. При Б. без связующих веществ происходит постепенное заполнение пустот между частицами, затем уплотняются и деформируются сами частицы, между ними возникают силы молекулярного сцепления. Повышение давления и длительности пребывания материала под ним приводит к снижению величин упругих деформаций и переходу их в пластические, вследствие чего структура брикета упрочняется. Б. молодых бурых углей без связующих (рис. 1) производится для коммунально-бытовых нужд.

бункер; 2 - магнитный сепаратор; 3 - первая стадия грохочения; 4 - додрабливание; 5 - вторая стадия грохочения; 6 - додрабливание; 7 - сушка; 8 - пылеулавливатель; 9 - цепной транспортёр для охлаждения сушонки; 10 - охладительные батареи для сушонки; 11 - молотковая дробилка для додрабливания сушонки; 12 - штемпельный пресс; 13 - охладительные лотки; 14 - сетчатый охладительный конвейер; 15 - склад брикетов. ">

бункер; 2 - магнитный сепаратор; 3 - первая стадия грохочения; 4 - додрабливание; 5 - вторая стадия грохочения; 6 - додрабливание; 7 - сушка; 8 - пылеулавливатель; 9 - цепной транспортёр для охлаждения сушонки; 10 - охладительные батареи для сушонки; 11 - молотковая дробилка для додрабливания сушонки; 12 - штемпельный пресс; 13 - охладительные лотки; 14 - сетчатый охладительный конвейер; 15 - склад брикетов. ">

Рис. 1. Принципиальная технологическая схема брикетирования молодого бурого угля: 1 - приёмный бункер; 2 - магнитный сепаратор; 3 - первая стадия грохочения; 4 - додрабливание; 5 - вторая стадия грохочения; 6 - додрабливание; 7 - сушка; 8 - пылеулавливатель; 9 - цепной транспортёр для охлаждения сушонки; 10 - охладительные батареи для сушонки; 11 - молотковая дробилка для додрабливания сушонки; 12 - штемпельный пресс; 13 - охладительные лотки; 14 - сетчатый охладительный конвейер; 15 - склад брикетов.

Молодые бурые угли (Wp до 60%) дробят до крупности 0-6 мм и сушат в паровых трубчатых сушилках или газовых трубах-сушилках до оптимальной влажности 15-20%. Сушонка (подсушенный уголь) охлаждается до 40-50°С, прессуется (см. Брикетный пресс) под давлением 100-150 МПа в штемпельных прессах, реже при давлении 200-500 МПа в кольцевых прессах, брикеты охлаждаются в охладит. желобах (барабанах) до 40-45°С и отгружаются на склад требований потребителя, со связующими (Горная энциклопедия: Брикетирование, С. 5. Исскуство раннего средневековья, С. 256 (ср. Горная энциклопедия, С. 286)) углей для технол. целей (коксование, полукоксование и др.) дополнительно вводятся додрабливание сушонки после первой стадии сушки и повторная сушка (обычно в паровых трубчатых сушилках) для выравнивания влагоразности в углях разл. классов с целью повышения их физико-механич. свойств. Масса буроуг. брикетов 300-600 г. Технол. схема произ-ва торфяных брикетов отличается от буроугольной в осн. применением иного сушильного оборудования с сохранением последовательности всех операций. Для сушки высоковлажного торфа (Wp 60%) до влажности 15-20% служат пневмопароводяные, парогазовые, пневмогазовые, шахтномельничные (разно- видность пневмогазовой) сушилки. Брикеты прессуют на штемпельных прессах под давлением до 100 МПа.

Физико-хим. параметры процесса Б. со связующими веществами зависят от способа Б., свойств исходного сырья, применяемых связующих, условий упрочнения брикетов, а также от скоростей полимеризации связующих и образования разл. цементирующих веществ в структуре брикетов. Б. кам. углей в этом случае (пек, нефтебитумы и др.) включает подготовку кам.-уг. мелочи обычно крупностью 0-6 мм, её сушку до влажности 2-4%, дозировку и смешивание с жидким или твёрдым связующим (крупность от 0-1 до 0-3 мм) (рис. 2).

грохочение; 3 - дробление; 4 - сушка; 5 - система пылеулавливания; 6 - механический паровой смеситель; 7 - шнек-смеситель; 8 - вальцовый пресс; 9 - сетчатый охладительный конвейер; 10 - склад брикетов. ">

грохочение; 3 - дробление; 4 - сушка; 5 - система пылеулавливания; 6 - механический паровой смеситель; 7 - шнек-смеситель; 8 - вальцовый пресс; 9 - сетчатый охладительный конвейер; 10 - склад брикетов. ">

Рис. 2. Принципиальная технологическая схема брикетирования каменного угля: 1 - приёмный бункер; 2 - грохочение; 3 - дробление; 4 - сушка; 5 - система пылеулавливания; 6 - механический паровой смеситель; 7 - шнек-смеситель; 8 - вальцовый пресс; 9 - сетчатый охладительный конвейер; 10 - склад брикетов.

Шихта подаётся в механич. паровой смеситель, где при 100-150°С (в зависимости от вида связующего) тщательно пропаривается и перемешивается; охлаждается (на 20°С) и прессуется в вальцовом брикетном прессе (20-80 МПа); готовые брикеты охлаждаются и складируются. Масса кам.-уг. брикетов 30-360 г.

Б. руд и концентратов чёрных и цветных металлов производится по разл. технол. схемам в зависимости от свойств исходного сырья и требований потребителя, со связующими (известь, сульфитно-спиртовая барда, цементы, жидкое стекло и др.) или без связующих. Получило распространение произ-во рудных брикетов по т.н. методу горячего Б. По этой технологии рудная мелочь нагревается в большинстве случаев в разл. аппаратах кипящего слоя до 800-1100°С и брикетируется в закрытых вальцовых прессах (до 100 МПа); готовые брикеты охлаждаются и складируются. Эта технология используется для подготовки сырья к процессам прямого получения железа из руд и утилизации разл. металлургич. отходов. Брикетируются (в осн. со связующими) медные, марганцевые, хромовые, никелевые, молибденовые, цинковые и др. руды и концентраты.

Общие требования к брикетам - их высокие физико-механич. свойства (в т.ч. термо- и водостойкость). По хим. составу к угольным коммунально-бытовым брикетам предъявляются требования, соответствующие качеству исходного сырья в данном угледоб. р-не страны, однако их зольность не должна превышать 20%. Для торфяных брикетов зольность не более 15%, влажность на рабочую массу не более 16%, теплота сгорания 15-20 МДж/кг. Дополнит. требования к рудным брикетам охватывают металлургич. и нек-рые физ. свойства (восстановимость, газопроницаемость, пористость, термомеханич. прочность и др.).

Перспективы развития Б. связаны с расширением сырьевой базы коксования путём использования в шихтах повышенных количеств слабоспекающихся, неспекающихся, молодых бурых углей и подготовкой разл. металлургич. сырья в чёрной и цветной металлургии и в первую очередь для процессов прямого получения железа из руд, произ-ва ряда ферросплавов (силико-марганец, ферросилиций и др.), утилизации разл. пром. отходов и др. Б. повышает экономич. эффективность ряда произ-в (напр., интенсификация ряда процессов в чёрной металлургии связана с увеличением контактной поверхности окислов металлов с углеродом-восстановителем, что обеспечивает более быстрое протекание процессов восстановления и достигается путём совместного Б. руд или концентратов с восстановителем). Себестоимость 1 т рудных брикетов примерно на 20-50% ниже себестоимости агломерата и на 10-30% ниже себестоимости окатышей с обжигом. Угольные и торфяные брикеты используют в качестве коммунально-бытового топлива, сырья для получения бездымного топлива и для расширения сырьевой базы коксования. Литература: Равич Б. М., Брикетирование в цветной и черной металлургии, М., 1975; его же, Брикетирование руд, М., 1982; Крoхин В. П., Брикетирование углей, М., 1974. Б. М. Равич.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.