(a. breaking, crushing; н. Brechen, Zerkleinerung, Quetschen; ф. broyage, concassage; и. molienda) - процесс разрушения кусков руды, угля и другого твёрдого материала с целью получения требуемой крупности (более 5 мм), гранулометрич. состава или степени раскрытия минералов. Д. основано на действии внеш. сил - сжатии, растяжении, изгибе или сдвиге, к-рые проявляются в макс. степени в ослабленных сечениях куска, вызванных дефектами его структуры (размером и формой), слоистостью, пористостью и трещиноватостью. Для процессов Д. наиболее важные характеристики - прочность (крепость) и дробимость кусков. Для энергетич. оценки Д. выдвинуто и используется в расчётах неск. гипотез: о пропорциональности элементарной работы Д. приращению площади поверхности куска или квадрату его диаметра (П. Риттингер, 1867); о пропорциональности элементарной работы деформации куска изменению его первоначального объёма или куба его диаметра (В. Л. Кирпичёв, 1874; А. Кик, 1885); о пропорциональности элементарной работы, затрачиваемой на Д. куска, изменению его первоначального объёма и приращению площади поверхности куска (П. А. Ребиндер, 1944); о связи напряжения на концах трещин куска и критич. длиной трещины (А. Гриффитс, 1920); о пропорциональности элементарной работы Д. среднегеом. приращению объёма и площади поверхности (Ф. Бонд, 1950).

Предпочтительные области применения гипотез: при крупном Д. (приращение поверхности мало) работу Д. определяют по гипотезе Кирпичёва; при мелком Д. (измельчении, истирании) - по гипотезе Риттингера. Закон Бонда достаточно точно применим при среднем Д. Теория Д. позволяет количественно описывать процессы Д. в машинах разл. типов и их параметры - работу Д., мощность двигателя, производительность, наибольшие усилия Д. и т.п.

истирание; е - удар">

истирание; е - удар">

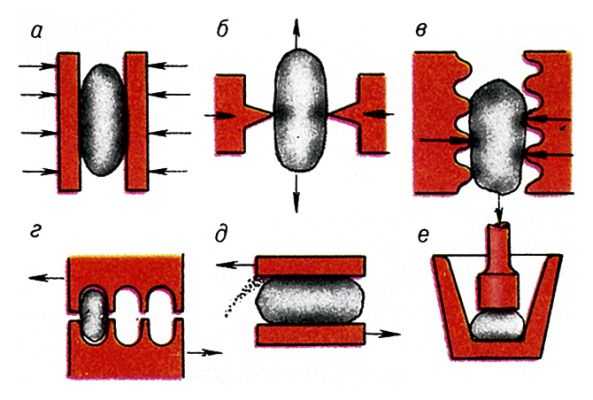

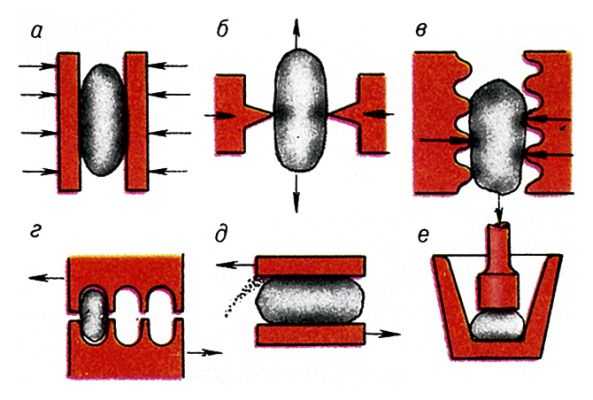

Рис. 1. Методы дробления: а - раздавливание; б - раскалывание; в - излом; г - срезывание; д - истирание; е - удар.

Д. может быть осуществлено следующими методами: раздавливания (рис. 1, а), наступающего вследствие превышения напряжений деформации предела прочности материала на сжатие; раскалывания (рис. 1, б) - из-за расклинивания (растяжения) и последующего разрыва куска; излома (рис. 1, в) - из-за изгиба; срезывания (рис. 1, г) - из-за сдвига; истирания, проявляющегося в малой степени (рис. 1, д) - из-за сдвига и последующего срезывания; удара (рис. 1, е) - из-за действия напряжений сжатия, растяжения, изгиба и сдвига. Раздавливание применяется, как правило, при крупном и среднем Д. твёрдых г. п. и углей, раскалывание или удар - преим. для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.). Предел прочности кусков на растяжение в десятки раз меньше, однако по конструктивным соображениям в совр. практике Д. осн. разрушающим воздействием является раздавливание.

По виду реализации методов Д. его делят на механическое (наиболее распространённое), пневматическое, или взрывное, электро- гидравлическое, электроимпульсное, электро- термическое, аэродинамическое, по способу воздействия на материал - на статическое и динамическое. Статич. способы механич. Д. - раздавливание, раскалывание, излом - проводят в щёковых, конусных и валковых дробилках. Динамич. способы Д. - удар, истирание (роторные дробилки), раскалывание, раздавливание (стержневые дробилки- дезинтеграторы). По крупности конечного продукта выделяют крупное (100-350 мм), среднее (40-100 мм), мелкое Д. (5-40 мм), по технол. назначению - подготовительное (для подготовки материала к обогащению или др. видам переработки), окончательное (когда продукты Д. являются товарными, напр. при выпуске сортовых углей), избирательное (при к-ром один из компонентов материала, отличающийся меньшей прочностью, под действием одинаковой внеш. силы разрушается интенсивнее другого, более прочного).

Процесс Д. обычно соединяют с предварит. грохочением, когда весь исходный материал сначала поступает на грохот, а в дробилку направляются лишь крупные куски, подрешётный продукт грохота уходит далее, минуя дробилку. Существуют открытый и замкнутый циклы Д. (рис. 2).

дробилка">

дробилка">

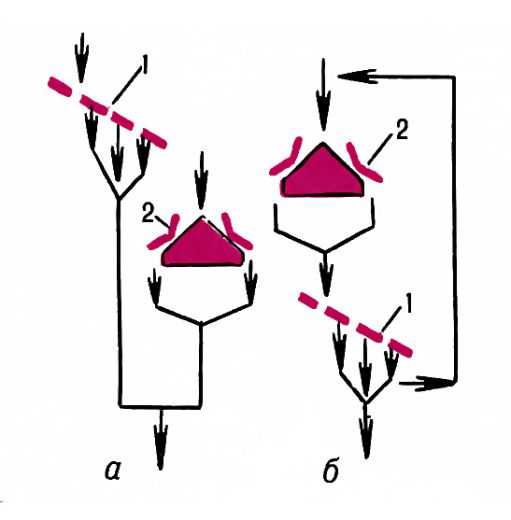

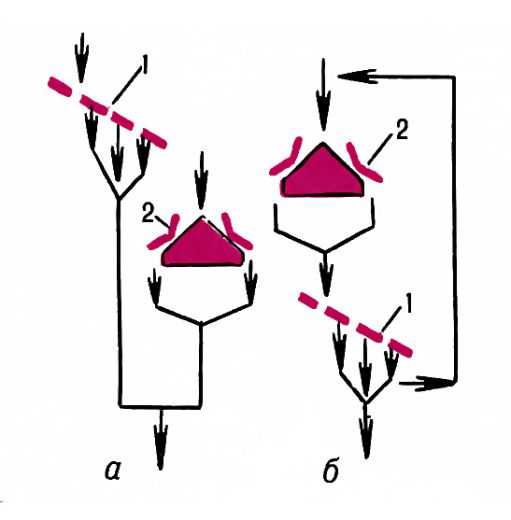

Рис. 2. Дробление в открытом (а) и замкнутом (б) циклах: 1 - грохот; 2 - дробилка.

При открытом цикле Д. продукт проходит через дробилку только один раз, при замкнутом - продукт из дробилки поступает на грохот, недостаточно раздробленные куски вновь направляются в дробилку на додрабливание, а мелкие - на последующую обработку. При замкнутом цикле Д. улучшается качество продукта (гранулометрич. состав однороден), снижается расход энергии и износ частей дробилки. В зависимости от требуемой крупности готового продукта для получения высокой степени Д. применяют последовательно неск. стадий Д.: при Д. руд цветных металлов, как правило, 2, 3 или 4, руд чёрных металлов и угля 2 или 3 стадии.

Развитие теории Д. связывается с уточнением закономерностей и конструктивной разработкой износоустойчивых машин и аппаратов с миним. уд. энергозатратами Д. Литература: Серго Е. Е., Дробление, измельчение и грохочение полезных ископаемых, К., 1975; Справочник по обогащению руд. Подготовительные процессы, Под редакцией В. А. Олевского (и др.), 2 изд., М., 1982. В. З. Персиц.

Предпочтительные области применения гипотез: при крупном Д. (приращение поверхности мало) работу Д. определяют по гипотезе Кирпичёва; при мелком Д. (измельчении, истирании) - по гипотезе Риттингера. Закон Бонда достаточно точно применим при среднем Д. Теория Д. позволяет количественно описывать процессы Д. в машинах разл. типов и их параметры - работу Д., мощность двигателя, производительность, наибольшие усилия Д. и т.п.

истирание; е - удар">

истирание; е - удар">

Рис. 1. Методы дробления: а - раздавливание; б - раскалывание; в - излом; г - срезывание; д - истирание; е - удар.

Д. может быть осуществлено следующими методами: раздавливания (рис. 1, а), наступающего вследствие превышения напряжений деформации предела прочности материала на сжатие; раскалывания (рис. 1, б) - из-за расклинивания (растяжения) и последующего разрыва куска; излома (рис. 1, в) - из-за изгиба; срезывания (рис. 1, г) - из-за сдвига; истирания, проявляющегося в малой степени (рис. 1, д) - из-за сдвига и последующего срезывания; удара (рис. 1, е) - из-за действия напряжений сжатия, растяжения, изгиба и сдвига. Раздавливание применяется, как правило, при крупном и среднем Д. твёрдых г. п. и углей, раскалывание или удар - преим. для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.). Предел прочности кусков на растяжение в десятки раз меньше, однако по конструктивным соображениям в совр. практике Д. осн. разрушающим воздействием является раздавливание.

По виду реализации методов Д. его делят на механическое (наиболее распространённое), пневматическое, или взрывное, электро- гидравлическое, электроимпульсное, электро- термическое, аэродинамическое, по способу воздействия на материал - на статическое и динамическое. Статич. способы механич. Д. - раздавливание, раскалывание, излом - проводят в щёковых, конусных и валковых дробилках. Динамич. способы Д. - удар, истирание (роторные дробилки), раскалывание, раздавливание (стержневые дробилки- дезинтеграторы). По крупности конечного продукта выделяют крупное (100-350 мм), среднее (40-100 мм), мелкое Д. (5-40 мм), по технол. назначению - подготовительное (для подготовки материала к обогащению или др. видам переработки), окончательное (когда продукты Д. являются товарными, напр. при выпуске сортовых углей), избирательное (при к-ром один из компонентов материала, отличающийся меньшей прочностью, под действием одинаковой внеш. силы разрушается интенсивнее другого, более прочного).

Процесс Д. обычно соединяют с предварит. грохочением, когда весь исходный материал сначала поступает на грохот, а в дробилку направляются лишь крупные куски, подрешётный продукт грохота уходит далее, минуя дробилку. Существуют открытый и замкнутый циклы Д. (рис. 2).

дробилка">

дробилка">

Рис. 2. Дробление в открытом (а) и замкнутом (б) циклах: 1 - грохот; 2 - дробилка.

При открытом цикле Д. продукт проходит через дробилку только один раз, при замкнутом - продукт из дробилки поступает на грохот, недостаточно раздробленные куски вновь направляются в дробилку на додрабливание, а мелкие - на последующую обработку. При замкнутом цикле Д. улучшается качество продукта (гранулометрич. состав однороден), снижается расход энергии и износ частей дробилки. В зависимости от требуемой крупности готового продукта для получения высокой степени Д. применяют последовательно неск. стадий Д.: при Д. руд цветных металлов, как правило, 2, 3 или 4, руд чёрных металлов и угля 2 или 3 стадии.

Развитие теории Д. связывается с уточнением закономерностей и конструктивной разработкой износоустойчивых машин и аппаратов с миним. уд. энергозатратами Д. Литература: Серго Е. Е., Дробление, измельчение и грохочение полезных ископаемых, К., 1975; Справочник по обогащению руд. Подготовительные процессы, Под редакцией В. А. Олевского (и др.), 2 изд., М., 1982. В. З. Персиц.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.